本質的に、粉末冶金は次の3つの主要な要因カテゴリーによって支配されています。初期金属粉末の特性、主要な製造プロセスのパラメータ、および最終製品に求められる特性です。粉末冶金のあらゆる用途の成功は、原材料粉末の流動速度から焼結炉内の温度と雰囲気まで、これらの要素の正確な制御と相互作用にかかっています。

重要な点は、粉末冶金は単一の技術ではなくシステムであるということです。最終部品の特性は、出発粉末の品質と、成形および焼結プロセスの正確な制御によって直接決定されます。この関係を習得することが、その可能性を解き放つ鍵となります。

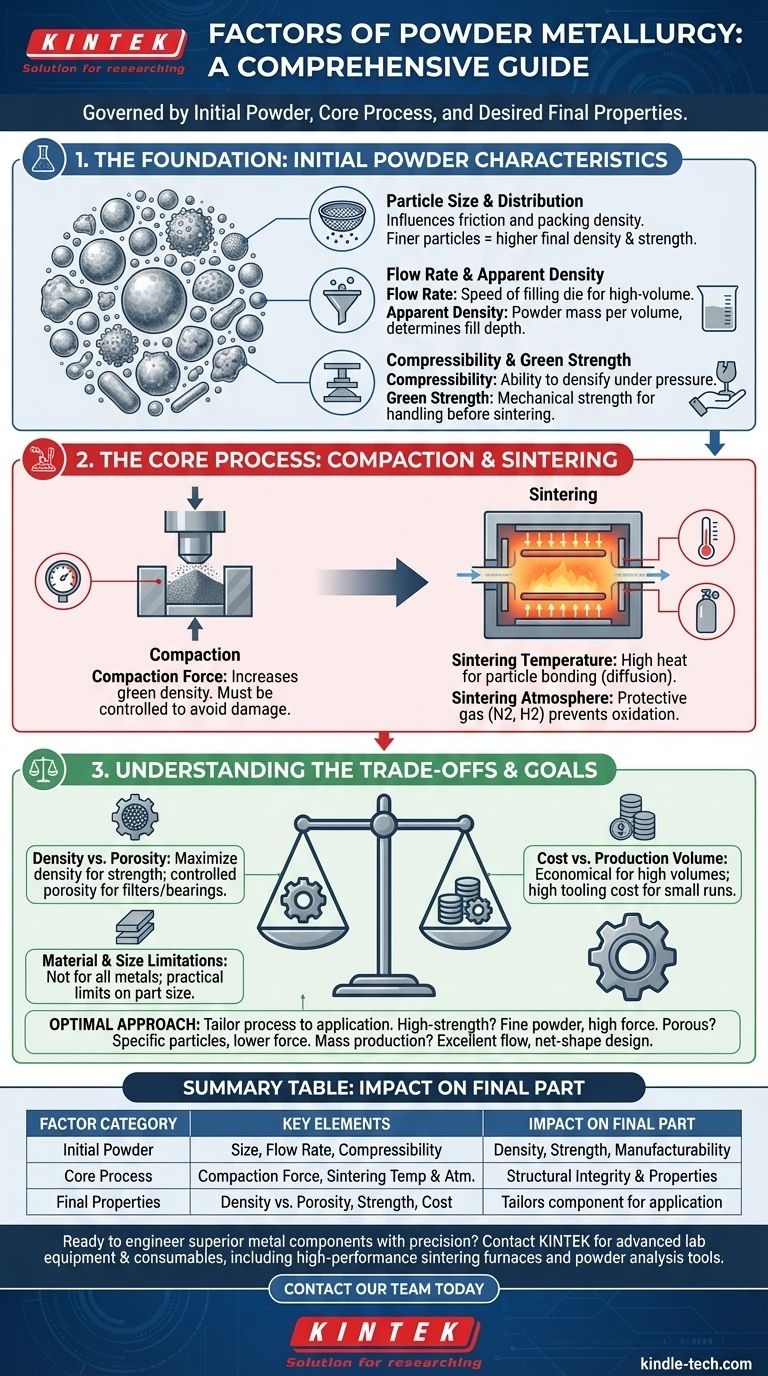

基礎:初期粉末の特性

粉末冶金(PM)プロセスのすべては、粉末そのものから始まります。これらの粒子の物理的および化学的特性は、製造中の材料の挙動と最終的な性能を決定する基本的な構成要素です。

粒度と分布

個々の金属粒子のサイズと形状は極めて重要です。これらは粒子間の摩擦に直接影響を与え、粉末がどれだけ密に充填できるかに影響します。

一般に、微細な粒子は最終的な高密度化と強度をもたらしますが、最適な充填を実現するために特定の分布が設計されることがよくあります。

流動性と見かけ密度

流動性は、粉末が金型キャビティを充填する速度を測定します。一貫性があり迅速な流れは、すべての部品が均一であることを保証するために、大量生産および自動化された生産にとって不可欠です。

見かけ密度は、粉末がバラ状であるときの単位体積あたりの質量です。この要因は、目標とする成形密度を達成するために金型内で必要な「充填深さ」を決定するのに役立ちます。

圧縮性とグリーン強度

圧縮性とは、圧力をかけたときに粉末が緻密化する能力です。高い圧縮性を持つ粉末は、低い成形力で高密度な部品の作成を可能にします。

成形後、焼結前に、部品は「グリーンコンパクト」(仮成形体)として知られています。グリーン強度は、この壊れやすいコンパクトの機械的強度であり、破損せずに焼結炉へ搬送・取り扱いできるだけの十分な強度が必要です。

コアプロセス:成形と焼結

粉末が選択されると、製造段階に進みます。これらのステップで加えられる制御が、バラの粉末を固体で機能的な部品へと変換します。

成形力

これは、グリーンコンパクトを形成するために金型内で粉末に加えられる圧力です。高い成形力は粒子間の間隔を狭め、部品のグリーン密度を高めます。

工具の損傷やコンパクトへの応力破壊の導入を防ぎつつ、所望の密度を達成するために、力は慎重に制御されなければなりません。

焼結温度

焼結は、グリーンコンパクトを主要金属の融点未満の温度で炉内で加熱する熱処理です。

この高温は、粒子が互いに結合するためのエネルギー(拡散と呼ばれるプロセス)を提供し、部品に最終的な強度と完全性を与えます。この重要なステップには、超高温炉がしばしば必要とされます。

焼結雰囲気

焼結炉内の雰囲気は重要なプロセス要因です。高温での金属粒子の酸化を防ぐために注意深く制御する必要があります。

窒素や水素の混合物などの保護ガスまたは反応性ガスは、特に磁性部品などの材料において、汚染物質を除去し、粒子間の結合を促進するために使用されます。

トレードオフの理解

粉末冶金は強力な技術ですが、その応用には競合する要因のバランスを取ることが伴います。これらのトレードオフを理解することは、部品の設計と生産を成功させるために不可欠です。

密度 対 気孔率

PMにおける最も基本的なトレードオフは、密度と気孔率の間です。高強度の構造部品の場合、目標は密度を最大化し、気孔を除去することです。

しかし、他の用途では、制御された気孔率が望ましい結果となります。多孔質の含油軸受や焼結金属フィルターなどの製品は、相互に接続された空隙のネットワークを持つように特別に設計されています。

コスト 対 生産量

粉末冶金は、複雑なニアネットシェイプ部品を高い歩留まりで、材料の無駄を最小限に抑えて製造することに優れています。これにより、大量生産において非常に費用対効果が高くなります。

ただし、工具(金型やパンチ)の初期費用は高くなる可能性があります。このため、PMは非常に小ロット生産や単発の試作品には経済的ではありません。

材料とサイズの制限

汎用性はありますが、PMはすべての材料に適しているわけではありません。圧縮性が低い、または反応性が高い特定の金属は、加工が困難な場合があります。

さらに、部品のサイズには実用的な限界があります。必要とされる非常に高い成形力と炉のサイズのため、非常に大型または重量のあるコンポーネントの製造は困難です。

目標に合わせた適切な選択

粉末冶金の最適なアプローチは、最終コンポーネントの意図された用途に完全に依存します。

- 高強度構造部品が主な焦点である場合:微細で高い圧縮性を持つ粉末を優先し、正確に制御された焼結サイクルで高い成形力を利用して、最終密度を最大化します。

- フィルターや軸受などの多孔質コンポーネントの作成が主な焦点である場合:粒度と形状を慎重に選択し、低い成形力を使用して、特定の制御されたレベルの気孔率を達成します。

- 複雑な形状の費用対効果の高い大量生産が主な焦点である場合:優れた流動性を持つ粉末を最適化して高速製造を可能にし、PMのニアネットシェイプ能力を最大限に活用する部品を設計します。

これらの主要な要因を理解し制御することにより、ほぼすべての用途に合わせて調整された独自の特性を持つ材料やコンポーネントを設計できます。

要約表:

| 要因カテゴリー | 主要要素 | 最終部品への影響 |

|---|---|---|

| 初期粉末 | 粒度、流動性、圧縮性 | 密度、強度、製造可能性を決定する |

| コアプロセス | 成形力、焼結温度と雰囲気 | 最終的な構造的完全性と特性を定義する |

| 最終特性 | 密度 対 気孔率、強度、コスト | 特定の用途に合わせてコンポーネントを調整する |

精度をもって優れた金属部品を設計する準備はできましたか?

粉末冶金の要因は複雑ですが、それを習得することが、高性能で費用対効果の高い部品を作成するための鍵となります。KINTEKでは、お客様の実験室があらゆる変数を制御し、優れた結果を達成するために必要な、高性能焼結炉や粉末分析ツールを含む高度なラボ機器と消耗品の提供を専門としています。

私たちの専門知識で皆様の革新をサポートします。 今すぐ当社のチームにご連絡いただき、お客様固有の用途についてご相談の上、粉末冶金の課題に対する適切なソリューションを見つけてください。

ビジュアルガイド