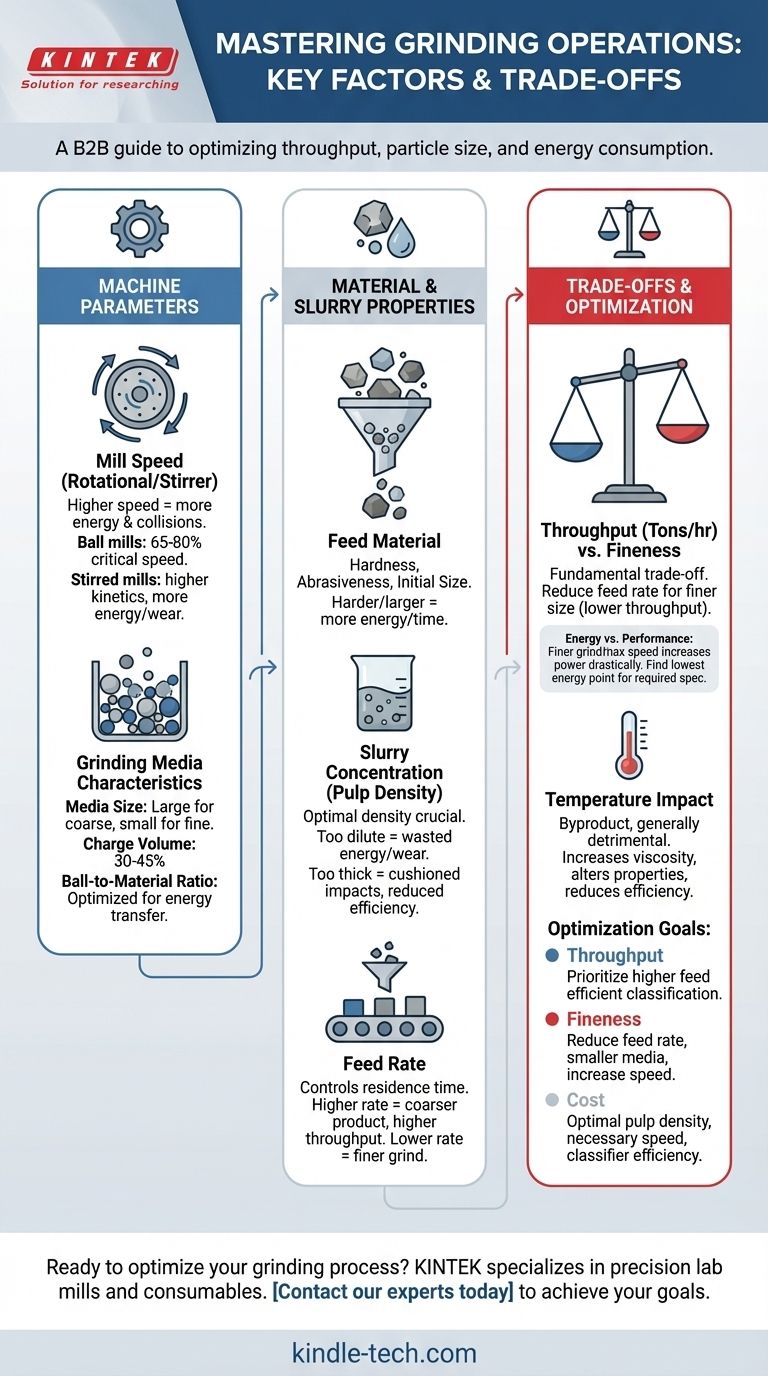

あらゆる粉砕操作において、性能は特定の相互に関連する変数のセットによって決定されます。その結果は、装置の構成、処理される材料の特性、およびオペレーターによって選択されたパラメーターの直接的な結果です。主要な要因には、ミルの回転速度、粉砕メディアの特性、材料が供給される速度、および材料スラリーの密度が含まれます。

粉砕の中心的な課題は、これらの要因を特定するだけでなく、それらの相互作用を理解することです。粉砕回路を最適化することは、スループットの最大化、目標粒度の達成、およびエネルギー消費の最小化という、競合する3つの目標間のバランスを取る行為です。

主要な機械パラメーター

粉砕ミルの物理的なセットアップと運転速度は、プロセスを制御するための基本的なレバーです。

ミル速度(回転速度または攪拌速度)

ミル速度は、粉砕メディアに伝達されるエネルギーの量、ひいては材料に伝達されるエネルギーの量を直接決定します。速度が速いほど、より強力で頻繁な衝突やせん断作用が発生します。

ボールミルでは、速度はしばしば「臨界速度」に関連して議論されます。これは、メディアが遠心分離してミルライナーに付着し、粉砕が停止する理論上の速度です。ほとんどのミルは臨界速度の65〜80%で作動します。

攪拌メディアミルでは、攪拌速度が高いと一般的に粉砕速度論が向上し、最終的な粒度が微細になりますが、その代償としてエネルギー消費と摩耗が大幅に増加します。

粉砕メディアの特性

粉砕メディア(例:鋼球、セラミックビーズ)は、ミル内部で作業を行うツールです。それらの特性は極めて重要です。

- サイズ: 大きいメディアは大きな供給粒子を破砕するのに効果的ですが、小さいメディアは非常に微細な製品を生成するのに効率的です。

- 充填量: 「ボールチャージ」、つまりミル内のメディアの量(通常は体積の30〜45%)は、粉砕イベントの回数を決定します。

- ボール対材料比: メディアの質量と粉砕される材料の質量の比率は、効率的なエネルギー伝達のために最適化されなければなりません。

材料とスラリーの特性

ミルに入る物質の特性は、機械そのものと同じくらい重要です。

供給材料の特性

供給材料の固有の特性は、必要なエネルギーと時間の基準を設定します。主要な要因には、材料の硬度、研磨性、および初期粒度が含まれます。

硬い材料は破砕により多くのエネルギーを必要とします。初期粒度が大きいほど、目標の微粉度に粉砕されるためにはミル内での滞留時間が長くなります。

スラリー濃度(パルプ密度)

湿式粉砕では、スラリー中の固体と水の比率が重要な要素となります。すべての操作には最適な密度が存在します。

スラリーが希薄すぎる(水が多すぎる)場合、粉砕メディアは主に互いに衝突し、エネルギーを浪費し、メディアとライナーの過剰な摩耗を引き起こします。

スラリーが濃すぎる場合、粘度がメディアの衝撃を緩和し、粉砕効率を劇的に低下させます。

供給速度

新しい材料がミルに供給される速度は、滞留時間を制御します。供給速度が高いほど、材料がミル内に留まる時間が短くなり、最終製品は粗くなりますが、スループットは高くなります。逆に、供給速度が低いと滞留時間が増加し、より微細な粉砕につながります。

トレードオフの理解

効果的な粉砕とは、妥協を管理することです。一つの変数を調整すると、必ず他の変数に影響が生じます。

スループット対微粉度

これは最も基本的なトレードオフです。より微細な粒度を達成するには、通常、供給速度を減らす必要があり、回路の全体的なスループット(トン/時)が低下します。ミル速度を上げるとある程度補うことはできますが、これにはコストがかかります。

エネルギー消費対性能

粉砕は、産業において最もエネルギー集約的なプロセスの一つです。最も微細な粉砕や可能な最大速度を追求すると、消費電力は劇的に増加します。真の最適化とは、可能な限り微細なもの達成することではなく、要求される製品仕様をまだ満たしている最低限のエネルギー点を見つけることです。

温度の影響

粉砕は、かなりの熱を発生させる機械的プロセスです。化学プロセスとは異なり、高温は一般的に有害です。スラリーの粘度を上げたり、材料特性を変化させたり、微粒子の凝集を促進したりして、いずれも粉砕効率を低下させます。温度は改善のためのレバーではなく、管理すべき副産物です。

主要な目標に向けた最適化

「正しい」設定は、何を達成しようとしているかによって完全に異なります。これらの原則を運用上の決定の指針として使用してください。

- スループットの最大化(トン/時)が主な焦点である場合: 高い供給速度を優先し、適切なサイズの製品を効率的に除去して不必要な再粉砕を防ぐために、分類システムが適切に機能していることを確認してください。

- 非常に微細な粒度の達成が主な焦点である場合: 供給速度を下げて滞留時間を増やし、より微細な粉砕効率のために小さい粉砕メディアを使用し、ミル速度を上げることを検討してください。

- 運用コスト(エネルギーと摩耗)の最小化が主な焦点である場合: 最適なパルプ密度で運転し、必要以上に高い速度でミルを運転することを避け、エネルギーの浪費を防ぐために分類器の効率に焦点を当ててください。

これらの変数を習得することで、粉砕は力任せのプロセスから、精密に制御された工学分野へと変貌します。

要約表:

| 要因カテゴリ | 主要変数 | 主な影響 |

|---|---|---|

| 機械パラメーター | ミル速度、メディアサイズとチャージ | エネルギー投入量と粉砕効率 |

| 材料特性 | 供給硬度、初期サイズ | 基準となるエネルギーと所要時間 |

| プロセスパラメーター | 供給速度、スラリー密度(パルプ密度) | スループットと最終粒度 |

| 運用目標 | スループット対微粉度対コスト | 変数の最適なバランスを決定する |

粉砕プロセスの最適化の準備はできましたか? スループット、粒度、エネルギー消費のバランスを取るには、適切なラボ機器が鍵となります。KINTEKは、お客様固有の目標達成を支援するための精密ラボミルと消耗品を専門としています。お客様の用途についてご相談いただき、研究室のニーズに最適なソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用水平遊星ボールミル粉砕機

- 実験室用ミニプラネタリーボールミル

よくある質問

- メカノケミカル粉砕装置の機能は何ですか?Li2ZrO3 & Li4SiO4の合成

- 硫化物固体電解質合成の前駆体混合段階で使用する瑪瑙乳鉢の機能は何ですか?

- ジルコニア研磨ボールのサイズはNa3PS4合成にどのように影響しますか?電解質製造速度を最適化する

- 二酸化チタンの粉砕プロセスの目的は何ですか?表面積と光触媒効率の最大化

- ガーデン廃棄物のペレット化において、原料処理にハンマーミルが不可欠なのはなぜですか?原料のサイズを最適化するためです。

- フライス盤はどのように機能しますか?3つの主要なタイプを理解する:成形、粉砕、混合

- なぜ、直径0.1~0.5mmのジルコニアビーズが粉砕メディアとして選ばれるのですか?LiFePO4/Cナノ粉砕マスター

- ボールミルの2つの利点とは何ですか?超微粉砕の実現と多用途な材料処理