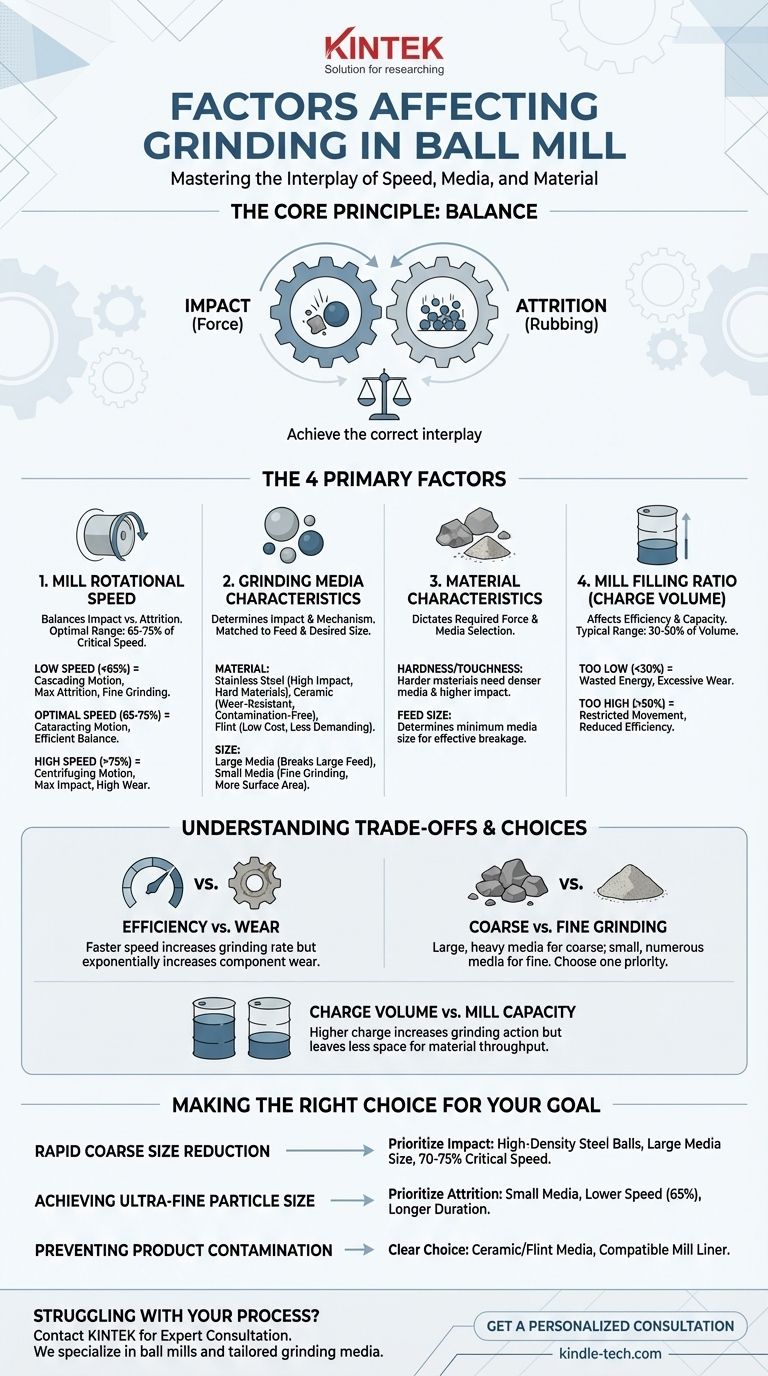

要するに、ボールミルの性能は、ミルの回転速度、粉砕媒体の特性(そのサイズと材料の種類)、粉砕される材料の特性、および媒体によって占められるミルの容積(充填率として知られる)という4つの主要な要因によって決定されます。これらの変数はそれぞれ相互に依存しており、粉砕プロセスを最適化するには、それらがどのように連携して機能するかを理解する必要があります。

核となる原則はバランスです。効果的なボールミル粉砕は、単一の要因を最大化することではなく、速度、媒体、および材料の間の適切な相互作用を達成して、望ましい結果に必要な特定の粉砕作用(衝撃または摩耗)を生み出すことです。

粉砕作用のメカニズム

変数を検討する前に、ボールミル内で作用する2つの基本的な力を理解することが重要です。これらの力を制御する能力が、プロセス最適化の鍵となります。

衝撃粉砕

これは、大きくて粗い粒子を粉砕するための主要な力です。ミルが回転すると、粉砕媒体(例:スチールボールやセラミックボール)がドラムの側面に持ち上げられ、その後カスケードまたはカタラクト状に落下し、かなりの力で材料に衝突します。

摩擦と摩耗

これは、粒子を微粉末に粉砕する摩擦およびせん断作用です。ボールが互いに転がり落ち、それらの間に挟まれた材料を粉砕するときに発生します。この作用は低速で支配的であり、非常に細かい最終製品を得るために不可欠です。

主要な操作要因の説明

各操作パラメーターは、ミル内の衝撃と摩擦のバランスに直接影響します。

ミル回転速度

速度は、おそらく最も重要な変数です。「速ければ速いほど良い」という単純なケースではありません。ミル速度は、その臨界速度との関連で最もよく理解されます。臨界速度とは、遠心力によって粉砕媒体がドラムに保持され、粉砕がまったく行われない理論上の速度です。

- 低速(臨界速度の65%未満):低速では、媒体はカスケード状に転がり落ちます。これにより摩擦が最大化され、微粉砕に最適ですが、大きな粒子を粉砕する効果は低くなります。

- 最適速度(臨界速度の65-75%):この範囲は通常、衝撃と摩擦の健全なバランスを提供し、ほとんどの用途で効率的な粉砕につながります。

- 高速(臨界速度に近づく):速度が増加すると、媒体はより遠くまで投げ出され、衝撃が最大化されます。ただし、これによりミルライナーと媒体自体の摩耗も劇的に増加します。

粉砕媒体の特性

ミル内のボールまたは小石は、作業を実行するツールです。それらの特性は、供給材料と望ましい最終粒度に合わせて調整されます。

-

媒体材料:媒体の密度が衝撃力を決定します。

- ステンレススチールボール:高密度は最大の衝撃エネルギーを提供し、硬い材料を素早く粉砕するのに理想的です。

- セラミックボール(例:アルミナ、ジルコニア):スチールよりも密度は低いですが、非常に硬く耐摩耗性があります。金属汚染を避けることが重要である場合の標準的な選択肢です。

- フリント小石:要求の少ない用途に適した、低コストで低密度の天然媒体です。

-

媒体サイズ:粉砕媒体のサイズとミルに供給される材料のサイズの間には適切な関係が必要です。

- 大型媒体:ボールあたりの衝撃力が大きいため、大きな供給粒子を粉砕するために使用されます。

- 小型媒体:微粉砕により効果的です。それらのより大きな総表面積は、粒子の捕捉確率を高め、摩擦を強化します。

ミル充填率(チャージ量)

これは、ミルの内部容積のうち、粉砕媒体によって占められる割合を指します。一般的な範囲は30%から50%です。

- 低すぎる場合(例:30%未満):効率的な粉砕作用を生み出すのに十分な媒体がなく、エネルギーの無駄と過度のライナー摩耗につながります。

- 高すぎる場合(例:50%超):チャージが詰まりすぎます。これにより、媒体の自由な動きと転がりが制限され、衝撃力が低下し、全体的な粉砕効率が低下します。

材料特性

粉砕する材料の特性は、他の多くの選択肢を決定します。

- 硬度と靭性:硬い材料は、破砕するためにより高い衝撃力を必要とします。これは、より密度の高い媒体(スチール)、場合によってはより大きなボールを使用し、衝撃を優先する速度で操作することを意味します。

- 供給サイズ:供給材料中の最大の粒子は、それらを効果的に粉砕するために必要な粉砕媒体の最小サイズを決定します。

トレードオフの理解

ボールミルの最適化は、妥協を管理するプロセスです。1つの変数を変更すると、必然的に他の変数に影響します。

効率 vs. 摩耗

ミル速度を上げると、一般的に粉砕速度は上がりますが、その代償は大きいです。粉砕媒体とミル内部ライナーの両方の摩耗は、速度とともに指数関数的に増加します。わずかに低い速度でも、スループットのわずかな減少で、コンポーネントの動作寿命がはるかに長くなることがよくあります。

粗粉砕 vs. 微粉砕

粗粉砕と微粉砕のセットアップは根本的に異なります。1インチの岩石を粉砕するのに優れた大きくて重い媒体は、サブミクロン粒子を生成するのには非常に非効率的です。逆に、微粉砕用に小さなセラミックビーズを充填したミルは、粗い供給材料を効果的に処理できません。どちらか一方を優先する必要があります。

チャージ量 vs. ミル容量

チャージ量が多いほど(例:45%)、粉砕作用は増加しますが、実際に処理される材料のためのミルの物理的なスペースは少なくなります。これにより、ミルのスループットが低下したり、バッチ式の操作が必要になったりする可能性があります。

目標に合った適切な選択をする

最適な設定は、あなたの主要な目的に完全に依存します。これらの原則を最初のガイドとして使用してください。

- 粗い材料の迅速なサイズ縮小が主な焦点である場合:高密度のスチールボール、供給材料に対して相対的に大きな媒体サイズ、および臨界速度の70-75%の回転速度を使用して、衝撃力を優先します。

- 超微粒子サイズを達成することが主な焦点である場合:表面積を最大化するために小さな媒体を使用し、低回転速度(臨界速度の約65%)、および場合によってはより長い粉砕時間を使用して、摩擦を優先します。

- 製品汚染の防止が主な焦点である場合:あなたの選択は明確です。セラミックまたはフリント媒体を使用し、ミルライナーが互換性のある、剥がれ落ちない材料でできていることを確認してください。

これらの相互に関連する要因を習得することで、ボールミル粉砕は力任せのプロセスから、正確で制御可能なエンジニアリングツールへと変化します。

要約表:

| 要因 | 主な影響 | 最適な範囲 / 考慮事項 |

|---|---|---|

| ミル回転速度 | 衝撃力と摩擦力のバランス | ほとんどの用途で臨界速度の65-75% |

| 粉砕媒体 | 衝撃力と粉砕メカニズム | 硬い材料にはスチール、汚染のない粉砕にはセラミック |

| 材料特性 | 必要な力と媒体の選択 | 硬度、靭性、初期供給サイズが重要 |

| 充填率(チャージ量) | 粉砕効率とミル容量 | 通常、ミル容積の30-50% |

適切な粒度を達成するのに苦労していますか、それとも粉砕効率を改善したいですか? KINTEKの専門家がお手伝いします。当社は、お客様の特定の材料と用途に合わせたボールミルや粉砕媒体を含む、実験装置と消耗品の提供を専門としています。迅速な粗粉砕が目標であろうと、汚染のない超微粉末の達成が目標であろうと、お客様の粉砕プロセスを最適化するお手伝いをいたします。今すぐ当社の技術チームにお問い合わせください。パーソナライズされたコンサルテーションを提供し、お客様の粉砕プロセスをマスターするお手伝いをいたします。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- ラボ用小型射出成形機

- 実験材料・分析用金属顕微鏡試料作製機