ボールミル加工中のコンタミネーションとは、加工中の粉末に意図せず異物が混入することです。これは、ボールミルがエネルギーの高い機械的プロセスであり、繰り返される強力な衝突によって粉砕装置自体に微細な摩耗が生じるために発生します。その結果、粉砕容器や粉砕ボールの粒子が削り取られ、サンプルに混入します。

重要な点は、コンタミネーションは欠陥ではなく、ボールミル加工プロセスに固有の結果であるということです。目標は、不可能なゼロパーセントのコンタミネーションを達成することではなく、その発生源を理解し、プロセスを制御して、特定の用途で許容される範囲内に抑えることです。

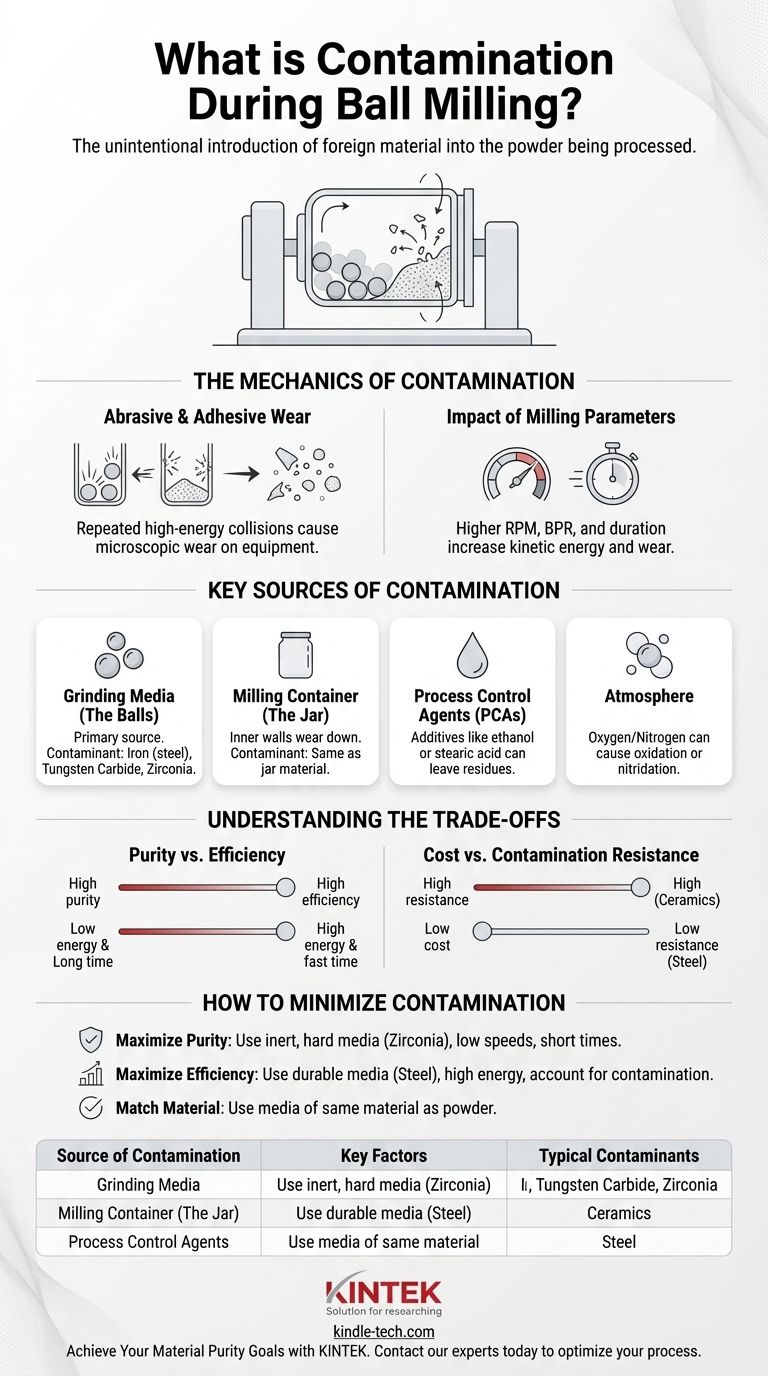

コンタミネーションのメカニズム

摩耗と付着摩耗

コンタミネーションの核となるメカニズムは機械的な摩耗です。ボールが互いに、粉末と、容器の壁に高速で衝突する際、容器やボールの材料の微細な破片が削り取られたり(摩耗)、転写されたり(付着摩耗)します。

このプロセスは、ボールミルがシステムに与える激しい機械的エネルギーの直接的な結果です。すべての衝撃が、装置の微細な一部がサンプルの一部になる機会となります。

材料硬度の役割

摩耗の基本的な原理は、より柔らかい材料の方がより速く摩耗するということです。効果的な粉砕のためには、粉砕メディアと容器は粉砕される材料よりも著しく硬くなければなりません。

例えば、粉末が鋼鉄のボールよりも硬い場合、ボールは急速に摩耗し、最終的な粉末に多量の鉄コンタミネーションが生じます。

粉砕パラメータの影響

コンタミネーションの発生率は、粉砕プロセスのエネルギーに正比例します。迅速な結果を得るために設計された過酷なパラメータは、常にコンタミネーションを増加させます。

主な要因には、粉砕速度(RPM)、ボール対粉末の重量比(BPR)、および粉砕時間が含まれます。より高い速度、より大きなBPR、およびより長い時間は、運動エネルギーと衝突回数を増加させ、装置の摩耗を加速させます。

コンタミネーションの主な発生源

粉砕メディア(ボール)

粉砕ボールは、その巨大な表面積と粉末との直接的かつ絶え間ない衝突により、コンタミネーションの最も重要な発生源となることがよくあります。

ボールの材料(硬化鋼、炭化タングステン、ジルコニア、またはメノウのいずれであっても)が、サンプル中に見られる主要なコンタミネーションとなります。

粉砕容器(ジャー)

粉砕容器の内壁も、ボールと同様の摩耗力を受けます。容器の材料も必然的に摩耗し、粉末と混ざり合います。

このため、コンタミネーション自体を排除することはできなくても、コンタミネーションの**種類**を制限する一般的な戦略として、同じ材料の容器とボールを選択することがあります。

プロセス制御剤(PCA)

場合によっては、粉末が装置に冷間溶着するのを防ぐために、少量の液体(エタノールなど)や固体(ステアリン酸など)がPCAとして添加されます。

これらは意図的であることが多いですが、完全に除去または考慮されない場合、残留物を残したり粉末と反応したりして、別の形態のプロセスコンタミネーションとして機能します。

雰囲気

真空または不活性ガス(アルゴンなど)下で実施されない場合、容器内の雰囲気がサンプルを汚染する可能性があります。高いエネルギーは、酸素(酸化)や窒素(窒化)との反応を誘発し、材料の化学組成を変化させる可能性があります。

トレードオフの理解

純度 vs. 効率

これがボールミル加工における中心的な対立点です。高エネルギー粉砕(高RPM、高BPR)は、より速い粒子径の減少や合金化を実現しますが、より高いレベルのコンタミネーションを保証します。

逆に、低エネルギー粉砕は材料の純度を維持しますが、劇的に長い処理時間を必要とし、プロセスが非現実的になることがあります。

コスト vs. 耐摩耗性

摩耗に最も強い材料は、しばしば最も高価です。硬化鋼は費用対効果が高く一般的な選択肢ですが、鉄コンタミネーションを引き起こします。

窒化ケイ素やジルコニアのような高純度で耐摩耗性に優れたメディアは、コンタミネーションを最小限に抑えるのに優れていますが、かなりのプレミアム価格がつき、すべての用途で正当化できるわけではありません。

「許容できる」コンタミネーションレベル

「ゼロコンタミネーション」は理論上の理想であり、実際的な現実ではありません。重要な質問は、最終的な用途が許容できるコンタミネーションのレベルはどれくらいかということです。

鋼製メディアからの少量の鉄は、構造用鋼合金の製造には完全に許容できるかもしれません。しかし、同じレベルの鉄は、電子部品や生体医療用途の高純度セラミックスにとっては致命的な欠陥点となります。

プロセス中のコンタミネーションを最小限に抑える方法

戦略の選択は、主な目標を定義することにかかっています。適切なアプローチは、常に純度、速度、コストの間の意図的な妥協です。

- 材料の純度を最大化することに重点を置く場合: 非常に硬く不活性な材料(例:ジルコニア、窒化ケイ素)で作られた粉砕メディアと容器を使用し、より低い速度で短時間ミルを運転します。

- 迅速な処理と効率を最優先する場合: 硬化鋼のような耐久性があり費用対効果の高いメディアを高エネルギーパラメータで使用しますが、最終的な材料組成における結果として生じるコンタミネーションを分析的に説明する準備をします。

- メディアと化学的に類似した粉末を粉砕する場合: コンタミネーションが異物を導入しないように、同じ材料のメディアを使用することを検討します(例:窒化ケイ素メディアでケイ素粉末を粉砕する)。

コンタミネーションを制御可能なプロセス変数として扱うことにより、ボールミル加工の結果を戦略的に最適化し、正確な材料仕様を満たすことができます。

要約表:

| コンタミネーションの発生源 | 主な寄与要因 | 一般的なコンタミナント |

|---|---|---|

| 粉砕ボール | 材料の硬度、ボール対粉末の比率、粉砕速度/時間 | 鉄(鋼)、炭化タングステン、ジルコニア |

| 粉砕容器(ジャー) | 材料の硬度、ジャー壁の摩耗、粉砕時間 | ジャー材料と同じもの(例:鋼、ジルコニア) |

| プロセス制御剤(PCA) | 使用するPCAの種類と量(例:エタノール、ステアリン酸) | 有機残留物、反応副生成物 |

| 雰囲気 | 酸素/窒素の存在(不活性または真空でない場合) | 酸化物、窒化物 |

KINTEKで材料の純度目標を達成しましょう

コンタミネーションの制御は、材料加工を成功させるために不可欠です。電子部品用の高純度セラミックスが必要な場合でも、効率的な合金製造が必要な場合でも、適切なラボ機器がすべてを決定します。

KINTEKは、コンタミネーションを最小限に抑えるように設計された、高品質で耐摩耗性に優れた粉砕容器と粉砕メディア(ジルコニア、炭化タングステン、メノウなど)の供給を専門としています。私たちは、研究室が純度、効率、コストのバランスを取るお手伝いをします。

ボールミル加工の最適化をお手伝いさせてください。 当社の専門家に今すぐお問い合わせいただき、お客様の特定の用途についてご相談の上、ラボのニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 実験室用ミニプラネタリーボールミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- ラボ用小型射出成形機