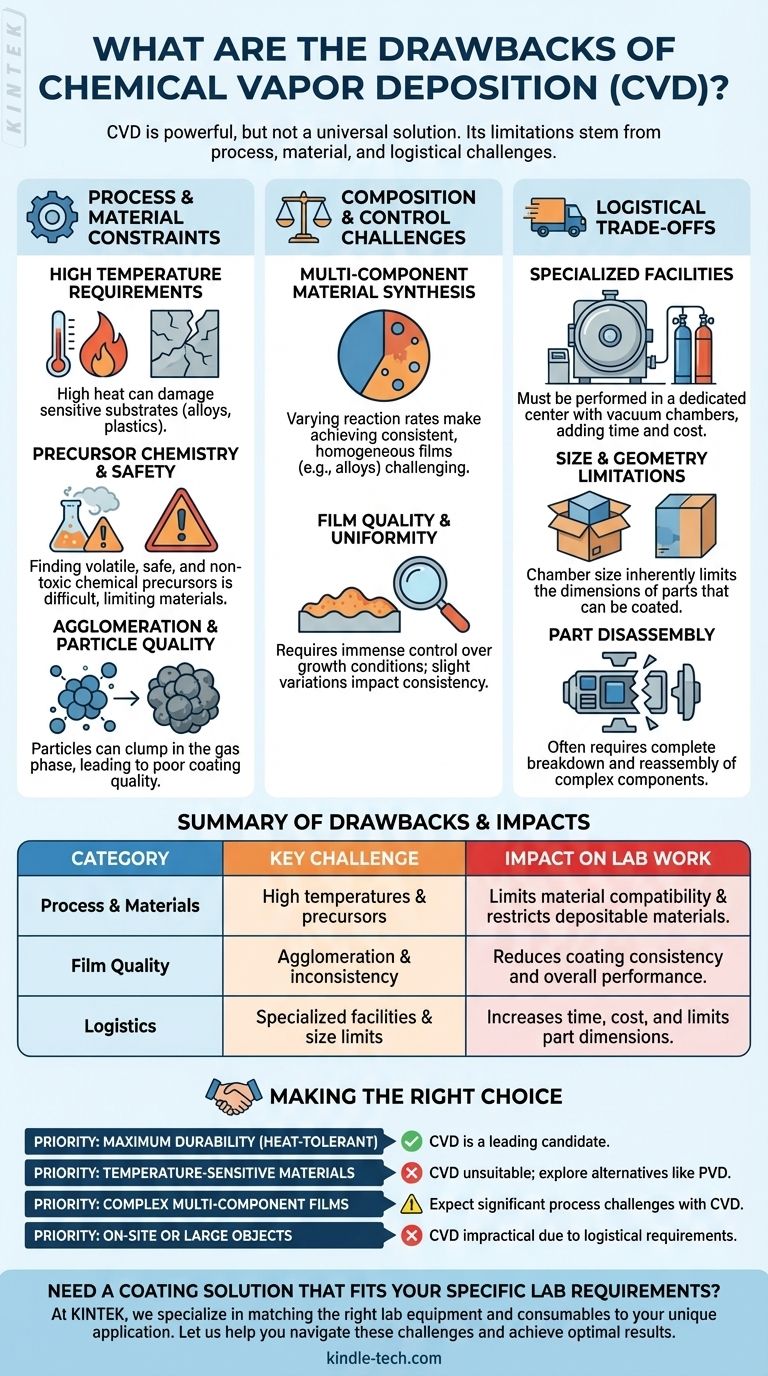

強力な技術である一方で、化学気相成長法(CVD)は万能な解決策ではありません。その主な欠点は、敏感な材料を損傷する可能性のある高温要件と、適切で安全な化学前駆体を見つけることの複雑さに起因します。さらに、特殊な真空チャンバーの必要性などの物流上の課題があり、化学反応速度の違いにより、均一な多成分膜を製造することがしばしば困難です。

化学気相成長法は、非常に高品質で耐久性のあるコーティングを提供しますが、この性能にはコストがかかります。その主な欠点は、高温、複雑な前駆体化学、物流上の柔軟性の欠如といった厳しいプロセス要件に起因し、コーティングできる材料の種類や実施できる環境を制限します。

プロセスと材料の制約

CVDの最も重要な制限は、プロセス自体の基本的な物理学と化学に根ざしています。これらの制約は、使用できる材料と最終製品の品質を決定します。

高温要件

CVDでコーティングを形成する化学反応は、通常、開始するために高い熱を必要とします。

これは、特定の合金やプラスチックなど、融点が低い、または熱応力に敏感な基板を扱う場合に大きな問題となる可能性があります。

前駆体化学と安全性

CVDは、堆積される元素を含む揮発性の化学前駆体(ガス)に依存しています。

十分に揮発性があり、無毒で、自然発火性(空気中で自然発火しない)でない前駆体を見つけることは非常に困難な場合があります。このような理想的な前駆体の不足は、熱活性CVDによって堆積できる材料を制限する可能性があります。

凝集と粒子の品質

プロセス中に、粒子が基板に到達する前に気相で凝集、つまり塊になることがあります。

これにより、最終コーティングに硬い凝集体が形成され、品質が低下し、高品質で均一なバルク材料を合成することが困難になります。

組成と制御における課題

基板が熱に耐えられ、適切な前駆体が存在する場合でも、膜の最終的な組成と構造を制御することは、さらに別の困難な層を提示します。

多成分材料の合成

複数の元素(例:合金)を含む膜の作成は特に困難です。

各前駆体ガスは、異なる蒸気圧、核生成速度、および成長速度を持つ可能性があります。このばらつきにより、一部の元素が他の元素よりも速く堆積するため、膜全体で一貫した均質な組成を達成することが困難になります。

膜の品質と均一性

グラフェン製造のように、完璧な単層膜を達成するには、多数の成長条件を極めて厳密に制御する必要があります。

チャンバー内の温度、圧力、またはガス流量のわずかな変動が最終的な品質に影響を与える可能性があり、一貫した高品質の結果を得ることは、重要なエンジニアリング上の課題となります。

物流上のトレードオフを理解する

科学的なハードルを超えて、CVDには、特定の用途には不向きとなるいくつかの実用的および物流上の欠点があります。

特殊設備の要件

CVDはポータブルな技術ではありません。専用のコーティングセンターで、特殊な真空チャンバーとガス処理システムを使用して実施する必要があります。

これは、部品を施設に輸送する必要があることを意味し、製造プロセスに時間とコストを追加します。

サイズと形状の制限

コーティングされるコンポーネントは、真空チャンバー内に収まる必要があります。

これにより、処理できる表面のサイズが本質的に制限され、非常に大きいまたは特大のオブジェクトには実用的ではありません。

必要な部品の分解

プロセスの「全か無か」という性質は、コンポーネント全体がコーティングされることを意味します。

敏感な領域を保護したり、コーティングが必要なすべての表面に到達するようにしたりするために、複雑な製品は、プロセス前に完全に個々の部品に分解し、その後再組み立てする必要があることがよくあります。

目標に合った適切な選択をする

最終的に、CVDの欠点は、高い耐久性や複雑な形状をコーティングできる能力といった利点とのトレードオフです。あなたの決定は、特定のプロジェクトの優先順位に基づいて行われるべきです。

- 熱に強い基板に最大の耐久性を求める場合:CVDは有力な候補です。その欠点は性能上の利点と比較してあまり重要ではありません。

- 温度に敏感な材料(ポリマーなど)のコーティングを主な目的とする場合:高温要件のためCVDは不向きであり、物理気相成長法(PVD)などの低温代替手段を検討する必要があります。

- 複雑な多成分合金膜の合成を主な目的とする場合:CVDでは、プロセス開発における大きな課題と組成の不均一性の可能性に備える必要があります。

- 現場での適用や非常に大きなオブジェクトのコーティングを主な目的とする場合:特殊な真空設備の物流要件のため、CVDは実用的ではありません。

これらの制限を理解することで、CVDの高性能な結果がその厳しいプロセス要件を正当化するかどうかを正確に判断できます。

要約表:

| 欠点カテゴリ | 主な課題 | ラボ作業への影響 |

|---|---|---|

| プロセスと材料 | 高温が敏感な基板を損傷する | 材料適合性を制限する |

| 前駆体化学 | 安全で揮発性の前駆体を見つけるのが難しい | 堆積可能な材料を制限する |

| 膜の品質 | 凝集と不均一な多成分膜 | コーティングの一貫性と性能を低下させる |

| 物流 | 特殊な真空チャンバーと部品の分解が必要 | 時間、コストを増加させ、部品サイズを制限する |

特定のラボ要件に合ったコーティングソリューションが必要ですか?

KINTEKでは、化学気相成長法が万能なソリューションではないことを理解しています。当社の専門家は、高温耐久性、多成分の均一性、または敏感な材料の代替品が必要な場合でも、お客様独自のアプリケーションに最適なラボ機器と消耗品をマッチングさせることを得意としています。

これらの課題を乗り越え、最適な結果を達成できるようお手伝いいたします。 今すぐ当社のチームにご連絡ください。KINTEKのソリューションがお客様のラボのコーティングプロセスと効率をどのように向上させることができるかについてご相談ください。

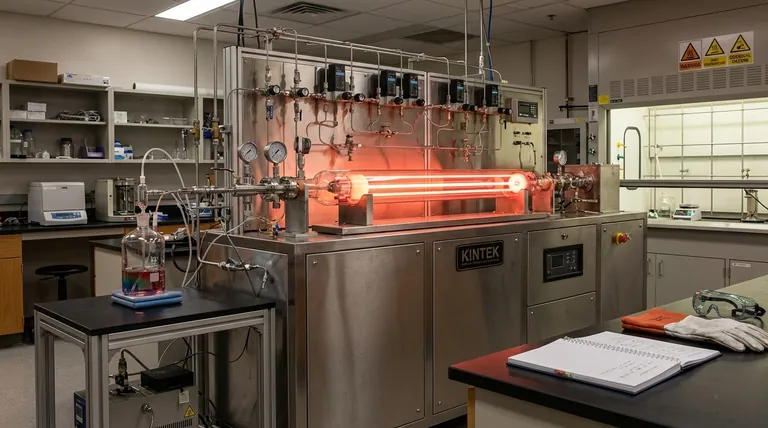

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉