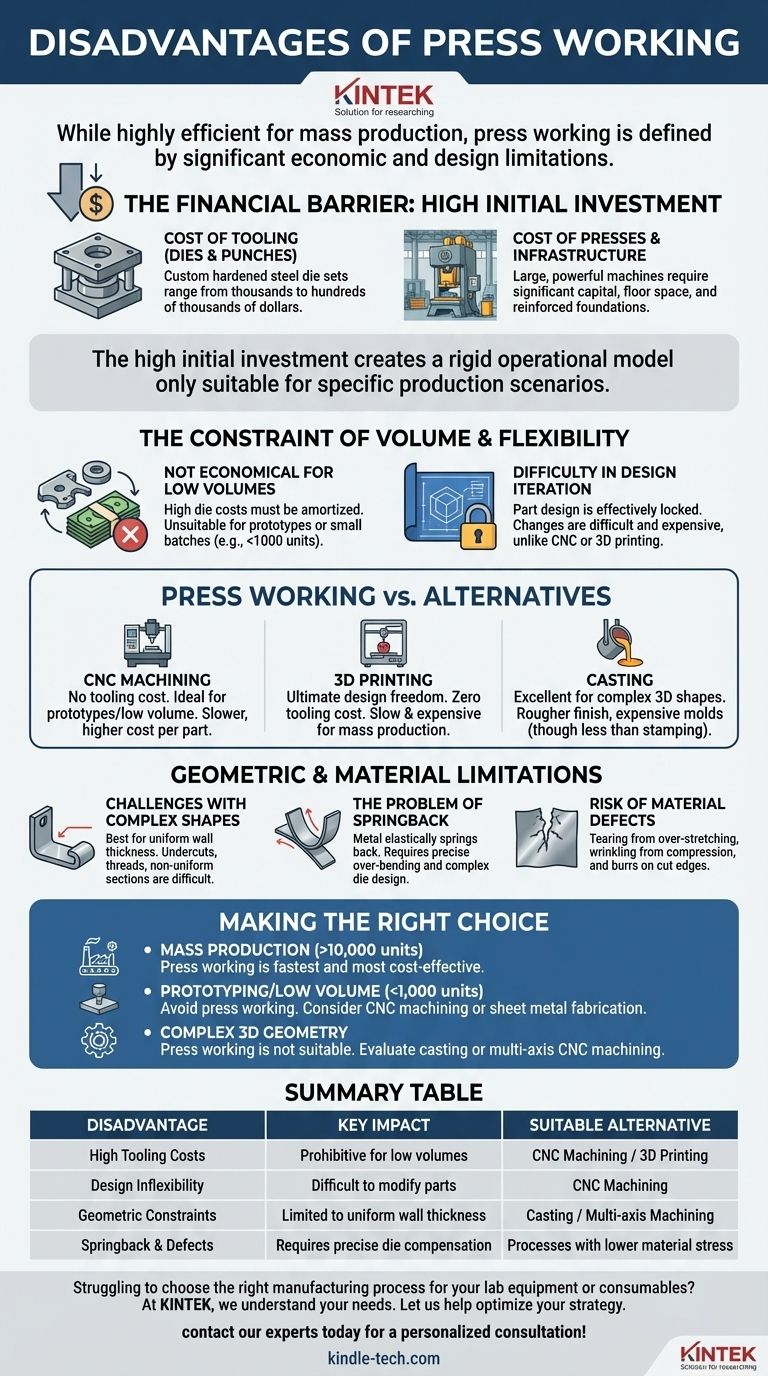

大量生産には非常に効率的である一方で、プレス加工には経済的および設計上の大きな制約があります。主な欠点は、非常に高い初期金型コスト、少量生産における経済的実現可能性の欠如、および部品の形状と複雑さに関する固有の制約です。

プレス加工は、規模の経済において比類のない速度と費用対効果を提供しますが、この効率性は高い初期投資と限られた設計の柔軟性によってもたらされます。この根本的なトレードオフを理解することが、ニーズに合った適切な製造プロセスを選択するための鍵となります。

経済的障壁:高い初期投資

プレス加工を採用する上で最も大きなハードルは、部品が1つも生産される前に必要となる多額の資本です。このコストは、金型と機械に集中しています。

金型(ダイとパンチ)のコスト

あらゆるプレス加工の中核となるのは、ダイセットです。これは、板金を正確に成形または切断するために、硬化鋼で作られたカスタムツールです。

生産準備が整った金型を設計および製造することは、高度に専門的で費用のかかるプロセスです。部品の複雑さ、サイズ、必要な寿命に応じて、コストは数千ドルから数十万ドルに及ぶことがあります。

プレス機とインフラのコスト

ダイ自体を超えて、このプロセスには大型で強力な機械式または油圧式プレス機が必要です。これらの機械は主要な設備投資であり、その重量と動作力に対応するために、かなりの工場床面積と、多くの場合強化されたコンクリート基礎を必要とします。

量と柔軟性の制約

高い初期投資は、特定の生産シナリオにのみ適した厳格な運用モデルを生み出します。

少量生産には経済的ではない

ダイの高いコストは、生産される部品の総数で償却する必要があります。このため、プレス加工は試作品、少量バッチ、または少量生産ランにはまったく不向きです。

費用対効果を高めるには、生産量は通常、数万、数十万、さらには数百万単位である必要があります。

設計反復の困難さ

一度金型が製造されると、部品の設計は実質的に固定されます。部品にわずかな変更を加えるだけでも非常に困難で費用がかかることが多く、金型を大幅に修正したり、完全に作り直したりする必要がある場合があります。

この柔軟性の欠如は、デジタルファイルを編集するだけで設計変更が可能なCNC加工や3Dプリンティングのようなプロセスとは対照的です。

トレードオフの理解:プレス加工 vs. 代替手段

プレス加工の欠点は、他の一般的な製造方法と比較するとより明確になります。これは本質的に「悪い」プロセスではなく、むしろ専門的なプロセスです。

プレス加工 vs. CNC加工

CNC加工は、固体ブロックから材料を切削します。金型コストがほとんどかからないため、試作品や少量生産に最適です。また、はるかに複雑な形状を製造することもできます。

しかし、加工ははるかに遅いプロセスであり、スタンピングの1秒あたりの部品速度と比較して、大量生産では部品あたりのコストが著しく高くなります。

プレス加工 vs. 3Dプリンティング(積層造形)

3Dプリンティングは究極の設計自由度を提供し、一点物の部品や複雑な試作品の主要なプロセスです。金型コストはゼロです。

その主な限界は速度と材料特性です。現在、プレス加工の正確な強みである単純な金属部品の大量生産には、あまりにも遅く高価です。

プレス加工 vs. 鋳造

鋳造は、溶融金属を型に流し込むプロセスです。板金から打ち抜くことが不可能な、非常に複雑で厚い、または立体的な形状を作成するのに優れています。

しかし、鋳造は一般的に表面仕上げが粗く、二次加工が必要になる場合があります。鋳造用の金型も高価ですが、通常、大量生産のプログレッシブスタンピングダイよりも安価です。

幾何学的および材料の制約

大量生産部品であっても、プレス加工は設計できるものに根本的な制約を課します。

複雑な形状の課題

プレス加工は、比較的均一な肉厚の部品に最適です。アンダーカット、ねじ山、または不均一な厚さのセクションなどの特徴は、単一のスタンピングプロセスで作成することは非常に困難または不可能です。

スプリングバックの問題

金型で成形された後、金属は元の平らな形状にわずかに弾性的に「スプリングバック」する傾向があります。金型設計者はこの効果を予測し、部品を過度に曲げて補償する必要があり、これにより工具設計段階の複雑さとリスクが増大します。

材料欠陥のリスク

板金を伸ばしたり曲げたりするプロセスは、欠陥を引き起こす可能性があります。材料が伸びすぎると破れが発生し、材料が不適切に圧縮されるとしわが発生する可能性があります。切断されたエッジにはバリがあり、二次的なバリ取りプロセスが必要になる場合があります。

プロジェクトに最適な選択をする

正しいプロセスを選択することは、量、コスト、設計の複雑さに関する特定の目標に完全に依存します。

- 最終化された、比較的単純な設計の大量生産(10,000ユニット以上)が主な焦点である場合:プレス加工は、ほぼ間違いなく最も費用対効果が高く、最速のソリューションです。

- プロトタイピングまたは少量生産(1,000ユニット未満)が主な焦点である場合:法外な金型コストのため、プレス加工は避けてください。CNC加工または板金加工(レーザー切断および曲げ)を検討してください。

- 非常に複雑な3D形状または異なる肉厚の部品を作成することが主な焦点である場合:プレス加工は適していません。鋳造または多軸CNC加工を評価する必要があります。

高い初期コストと設計上の制約を、その驚異的な速度と規模での効率性と比較検討することで、プレス加工が生産目標と一致するかどうかを自信を持って判断できます。

要約表:

| 欠点 | 主な影響 | 適切な代替手段 |

|---|---|---|

| 高い金型コスト | 少量生産(1,000ユニット未満)には法外 | CNC加工 / 3Dプリンティング |

| 設計の柔軟性の欠如 | 金型作成後の部品変更が困難 | CNC加工(デジタル編集) |

| 幾何学的制約 | 均一な肉厚に限定。アンダーカット不可 | 鋳造 / 多軸加工 |

| スプリングバックと欠陥 | 精密な金型補償が必要。破れ/しわのリスク | 材料応力が低いプロセス |

ラボ機器や消耗品の適切な製造プロセスを選択するのに苦労していませんか? KINTEKでは、プレス加工、CNC加工、または3Dプリンティングのいずれかを選択することが、プロジェクトの成功にとって重要であることを理解しています。大量生産の効率性が必要な場合でも、実験器具の柔軟なプロトタイピングが必要な場合でも、ラボ機器製造における当社の専門知識により、最も費用対効果が高く、技術的に適切なソリューションが確実に得られます。

お客様の生産戦略の最適化をお手伝いいたします。今すぐ専門家にお問い合わせください。個別にご相談を承ります!

ビジュアルガイド

関連製品

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- シングルパンチ式電動打錠機 TDP打錠機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 単一パンチ手動打錠機 TDP打錠機

- ラボスケールロータリー単発打錠機 TDP打錠機