誘導加熱は表面耐摩耗性を向上させる非常に効果的な方法ですが、万能ではなく、いくつかの重大な欠点があります。主な欠点は、部品の形状への依存性、熱衝撃による亀裂や変形の固有のリスク、および特殊な機器に必要とされる多額の初期投資に起因します。

誘導加熱の核心的なトレードオフは、炉ベースの処理の柔軟性と低い設備コストと引き換えに、驚異的な速度と精度を得ることです。しかし、この交換により、プロセスは許容度が低くなり、部品の形状と材料組成への依存度が高くなります。

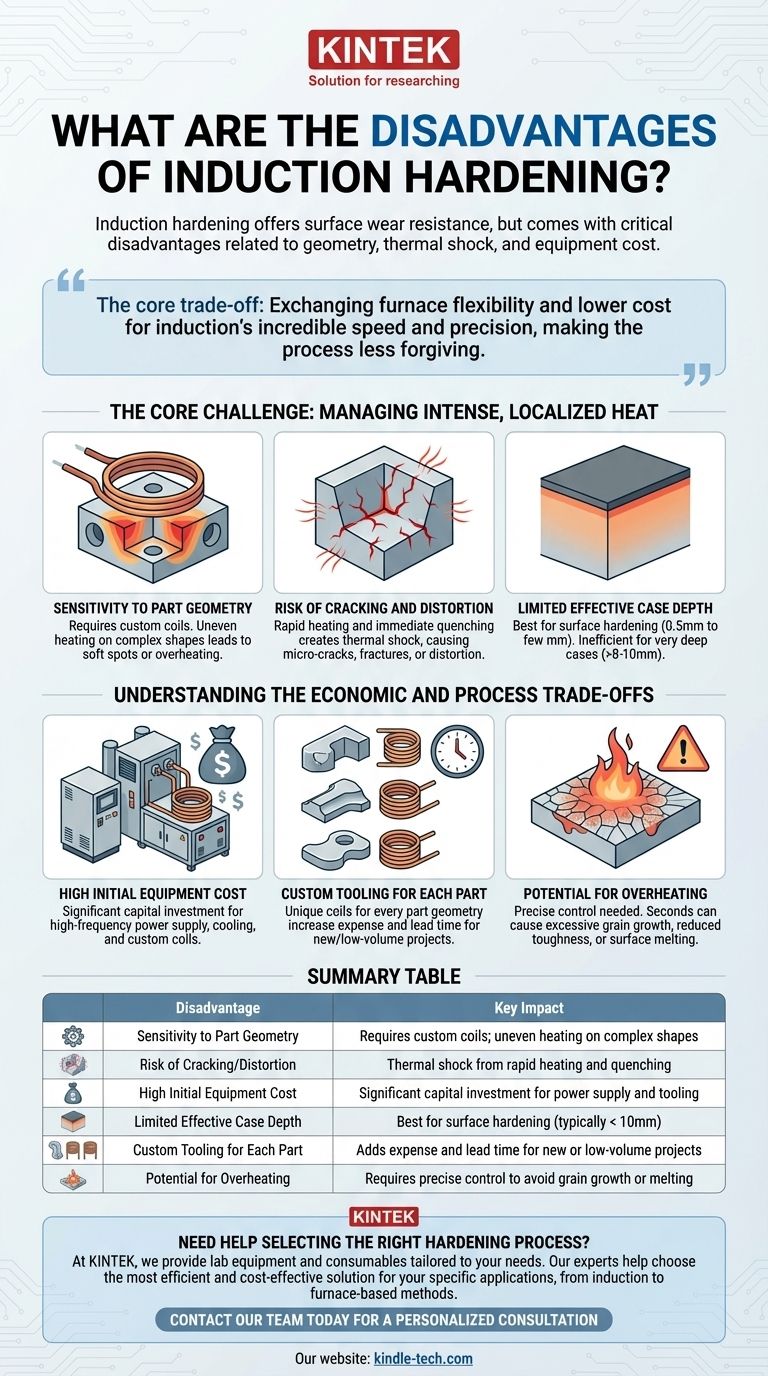

核心的な課題:強烈で局所的な熱の管理

誘導加熱の主な利点である、迅速で局所的な熱を供給できる能力は、その主な技術的課題の源でもあります。プロセス全体は、この強烈な熱サイクルを慎重に管理することにかかっています。

部品の形状への依存性

加熱用の電磁場を発生させる誘導コイルは、硬化させる部品の形状に密接に合わせる必要があります。均一な加熱のためには、コイルと部品表面の間の隙間が均一であることが不可欠です。

複雑な形状、鋭い角、穴、またはキー溝を持つ部品の場合、効果的なコイルの設計は困難で高価になります。これらの領域での不均一な加熱は、軟点や局所的な過熱につながる可能性があります。

亀裂および変形の危険性

このプロセスは、極めて急速な加熱とその後の即座の焼入れを伴います。これにより、材料に大きな熱衝撃が発生します。

部品に鋭い内角や急激な厚さの変化がある場合、この熱応力により微小な亀裂や完全な破壊を引き起こす可能性があります。薄い部分は、この急速なサイクル中に反りや変形を起こす可能性があります。

有効なケース深さの限界

誘導加熱は本質的に表面硬化プロセスです。0.5mmから数ミリメートルの深さの硬いケースを作成するのに優れています。

非常に深いケース深さ(例:8〜10mm超)を実現することは非効率的であり、時間をかけて炭素が部品の深部に拡散する浸炭などの方法や全体焼入れによって、より効果的に達成できます。

経済的およびプロセスのトレードオフの理解

技術的な物理特性を超えて、誘導加熱の実用的および経済的な現実は、あらゆる決定において重要な要素となります。

高い初期設備コスト

高周波電源、冷却システム、カスタムコイルを含む誘導加熱システムは、多額の設備投資となります。このコストは、従来の焼入れ炉のコストよりもはるかに高くなることがよくあります。

これにより、このプロセスは、長期間にわたって部品あたりのコストを正当化できる大量生産により適しています。

各部品に対するカスタムツーリング

ほぼすべての固有の部品形状に対して、新しい誘導コイルを設計、製造、テストする必要があります。この「ツーリング」コストは、新しいプロジェクトや少量生産の費用とリードタイムに追加されます。

対照的に、炉ベースの処理は、カスタムツーリングを必要とせずに、通常、さまざまな部品形状を同時に処理できます。

過熱の可能性

加熱速度は秒単位で測定されます。電力と時間を正確に制御しないと、部品の表面を過熱させることは非常に簡単です。

過熱は、材料の靭性と耐衝撃性を低下させる過度の結晶粒成長を引き起こしたり、表面溶融を引き起こしたりする可能性があります。これを防ぐには、洗練されたプロセス制御と熟練したオペレーターが必要です。

アプリケーションに最適な選択を行う

適切な硬化プロセスを選択するには、その方法の長所と短所を主な目標と一致させる必要があります。

- 主な焦点が、シャフト、ギア、ピンなどの単純で対称な部品の大量生産である場合: 速度と再現性により、誘導加熱は最も費用対効果が高く効率的な選択肢となることがよくあります。

- 主な焦点が、非常に複雑な形状の部品の処理や少量生産である場合: 炉硬化や窒化を検討してください。これらは部品の形状への依存度がはるかに低く、初期のツーリングコストも低くなります。

- 主な焦点が、低炭素鋼で非常に深い硬化層を実現することである場合: 浸炭が優れた方法です。これは、深い均一な硬化を可能にするために表面を化学的に変化させるからです。

結局のところ、これらの制限を理解することが、高価な失敗に遭遇することなく、誘導加熱の力を効果的に活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 部品の形状への依存性 | カスタムコイルが必要。複雑な形状では加熱が不均一になる |

| 亀裂/変形の危険性 | 急速な加熱と焼入れによる熱衝撃 |

| 高い初期設備コスト | 電源とツーリングに多額の設備投資が必要 |

| 有効なケース深さの限界 | 表面硬化に最適(通常 < 10mm) |

| 各部品に対するカスタムツーリング | 新規または少量プロジェクトの費用とリードタイムが増加 |

| 過熱の可能性 | 結晶粒成長や溶融を避けるために正確な制御が必要 |

ラボまたは生産ラインに最適な硬化プロセスの選択でお困りですか?

KINTEKでは、お客様固有のニーズに合わせたラボ機器と消耗品の提供を専門としています。大量生産される対称部品に取り組んでいる場合でも、複雑な形状に取り組んでいる場合でも、当社の専門家が、誘導加熱システムから炉ベースの代替手段に至るまで、最も効率的で費用対効果の高いソリューションの選択をお手伝いします。

材料加工能力を向上させましょう。今すぐ当社のチームにご連絡いただき、パーソナライズされたコンサルテーションを受けてください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用小型射出成形機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用ダブルプレート加熱プレス金型

- ラボ用アンチクラッキングプレス金型

よくある質問

- 誘導加熱はアルミニウムに効果がありますか?はい、適切な高周波機器があれば効果があります。

- 誘導溶解の基本とは?迅速でクリーンな金属加工のためのガイド

- 誘導炉の目的は何ですか?クリーンで効率的な金属溶解を実現する

- スクラップを溶かすのに最適な炉はどれですか?誘導加熱のスピードと効率を発見する

- 誘導溶解炉の電圧制限はどのくらいですか?それは二つの電力システムを巡る物語です

- 9~12重量%のCr合金にとって、真空溶解炉はなぜ不可欠なのですか?高純度合金の精密さを確保する

- TiC複合材の溶融中に機械的攪拌装置はどのように機能しますか?粒子の濡れ性と均一性を向上させる

- 製鋼におけるVARプロセスとは?重要な用途で優れた金属純度を実現する