明確にすると、炉中ろう付けの主な欠点は、プロセス自体の失敗ではなく、設計とプロセス制御において満たされなければならない厳格な要件です。その主な制約には、非常に狭い接合部クリアランスの必要性、アセンブリ全体の避けられない焼きなまし(軟化)、およびろう付けフィラーメタルの配置を具体的に考慮した部品設計の必要性が含まれます。

炉中ろう付けの核心的な課題は、その「許容度の低さ」にあります。部品設計、接合部の適合性、および熱サイクルが正確に制御されている場合、このプロセスは優れた結果をもたらしますが、これらの前提条件が満たされない場合、容易に失敗する可能性があります。

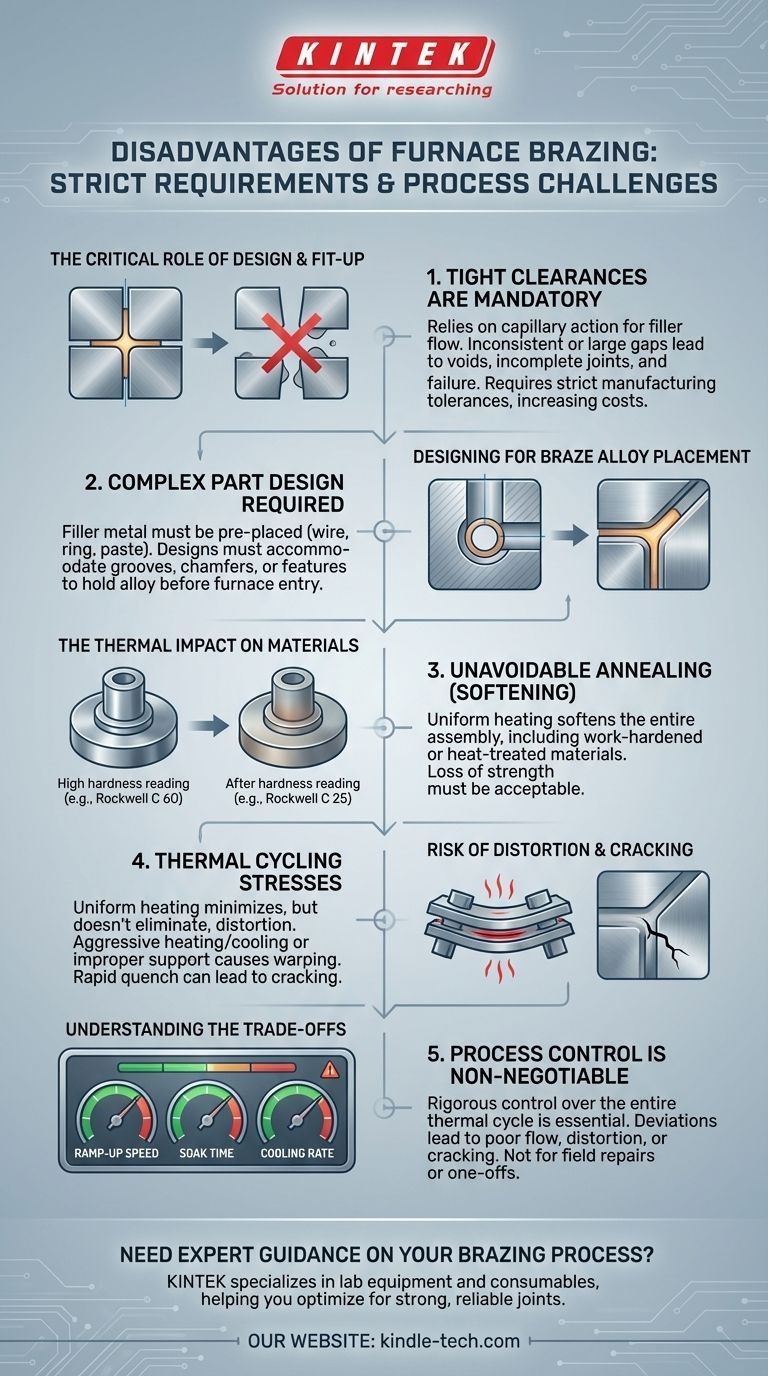

設計と適合性の重要な役割

炉中ろう付けは強力でクリーンな接合部を生成しますが、この結果は事前のエンジニアリングに完全に依存しています。部品の設計は、ろう付けプロセス自体と同じくらい重要です。

狭いクリアランスの必要性

炉中ろう付けは、溶融したフィラーメタルを接合部に引き込むために毛細管現象に依存しています。この物理現象は、非常に小さく均一な隙間でしか効果的に機能しません。

部品間のクリアランスが大きすぎたり、不均一であったりすると、フィラーメタルが適切に流れず、空隙、不完全な接合、およびアセンブリの失敗につながります。これは厳しい製造公差を必要とし、加工コストを増加させる可能性があります。

ろう付け合金の配置のための設計

ろう付け合金を直前に適用することはできません。通常、ワイヤー、リング、ペースト、またはシムとして、アセンブリが炉に入る前に接合部に配置する必要があります。

部品設計はこれを考慮に入れる必要があります。多くの場合、溶融時に重力と毛細管現象がフィラーメタルを接合部に引き込むように、フィラーメタルを正しい位置に保持するための溝、面取り、または特定の機能を追加する必要があります。

材料への熱的影響

アセンブリ全体をろう付け温度まで加熱することは、母材の特性に重大で避けられない影響を与えます。

部品の避けられない焼きなまし

炉は接合部だけでなく、部品全体を加熱します。この均一な加熱サイクルは、以前に熱処理または加工硬化されてより高い強度を得ていた材料を焼きなまし、または軟化させます。

この硬度損失は、最終製品の機能にとって許容できるものでなければなりません。場合によっては、ろう付けサイクルを硬化サイクルと組み合わせることができますが、これには複雑なプロセス制御と互換性のある材料が必要です。

熱変形の危険性

溶接のような局所的な方法と比較して、均一な加熱は一般的に変形を最小限に抑えますが、リスクはゼロではありません。部品が適切に支持されていない場合や、加熱および冷却速度が速すぎる場合、変形が発生する可能性があります。

アセンブリは、ろう付け合金が常に一貫した接合部に正しく流れるように、サイクル全体を通して熱的に安定している必要があります。

焼入れ割れの可能性

冷却段階(焼入れ)が速すぎると、新しく形成された接合部に immense な応力が生じることがあります。これにより、ろう付け接合部または隣接する母材が破断する焼入れ割れが発生する可能性があります。

冷却速度の制御は、特に母材に特定の硬度を達成しようとしている場合、デリケートなバランスです。

トレードオフの理解

炉中ろう付けは、特定の用途には不向きな特定の制約を持つ工業プロセスです。

プロセス制御は不可欠

炉中ろう付けの成功は、熱サイクル全体にわたる厳格な制御に依存します。昇温速度、温度保持時間、冷却速度はすべて正確に管理されなければなりません。

いかなる逸脱も、不適切なろう付けの流れ、変形、または割れを含む上述の問題につながる可能性があります。これは、その場で容易に調整できる「寛容な」プロセスではありません。

現場での修理や一点ものには不向き

炉中ろう付けは、その性質上、工場ベースのプロセスです。大型の固定設備を必要とし、現場での修理や、単一のユニークなアセンブリを費用対効果の高い方法で接合するために使用することはできません。

トーチろう付けや溶接のような方法は、少量生産や携帯用途にはるかに実用的です。

非常に厚い断面には効果が低い

複雑なアセンブリの接合には優れていますが、炉中ろう付けの均一な加熱は、非常に大きいまたは厚肉の部品の場合、時間がかかり、エネルギーを大量に消費する可能性があります。そのようなシナリオでは、局所的な加熱方法の方が効率的であることがよくあります。

用途に合った適切な選択をする

炉中ろう付けは、その潜在的な利点だけでなく、その厳格な要件に基づいて評価してください。

- 熱に敏感な部品や加工硬化された部品の接合を主な目的とする場合:炉中ろう付けはアセンブリ全体を焼きなましするため、材料強度が許容できないほど低下する可能性があることに注意してください。

- 設計に緩い公差や広い隙間が含まれる場合:炉中ろう付けは、フィラーメタルが適切に流れるために狭く一貫した毛細管隙間に依存するため、不向きです。

- 携帯可能または迅速な少量接合ソリューションが必要な場合:炉中ろう付けのバッチ処理の性質と設備は、トーチろう付けや溶接のような方法をより実用的にします。

- 部品に変形のリスクが高い場合:不適切な加熱または冷却はプロセスの低応力利点を打ち消すため、正確な熱サイクル制御にコミットする必要があります。

最終的に、炉中ろう付けは、その要件に合わせて部品とプロセスを設計できる場合、大量生産、高精度生産のための強力なプロセスです。

要約表:

| 欠点 | 主な課題 | アセンブリへの影響 |

|---|---|---|

| 狭い接合部クリアランス | フィラーメタルの流れには正確な毛細管現象が必要 | 公差が満たされない場合、流れが悪くなる、空隙、または不完全な接合 |

| 部品の焼きなまし | アセンブリ全体が加熱され、以前に硬化された材料が軟化 | 母材の強度損失;ろう付け後の熱処理が必要になる場合がある |

| フィラー配置のための設計 | 部品は事前に配置されたろう付け合金(例:溝、面取り)に対応する必要がある | 設計の複雑さが増し、加工コストが高くなる可能性 |

| 熱変形の危険性 | 適切に制御されない場合、均一な加熱でも反りが発生する可能性がある | 部品が熱的に安定していない場合、接合部のずれまたは破損 |

| プロセス制御の要求 | 正確な熱サイクル(昇温、保持、冷却)は不可欠 | サイクルが逸脱した場合、結果が不均一になるか失敗する;一点ものの修理には不向き |

研究室または生産ニーズに合った適切なろう付けプロセスを選択するための専門的なガイダンスが必要ですか? KINTEKでは、お客様の特定の要件に合わせたろう付けソリューションを含む、研究室設備と消耗品を専門としています。厳しい公差、熱に敏感な材料、または大量生産に対応する場合でも、当社のチームは強力で信頼性の高い接合のためにプロセスを最適化するお手伝いをします。今すぐお問い合わせください。お客様の研究室および製造上の課題をどのようにサポートできるかご相談ください!

ビジュアルガイド