結局のところ、流動層の主な欠点は、それ自体の動的な性質に起因します。優れた混合と熱伝達を提供する一方で、この同じ高エネルギーの粒子運動は、装置の著しい侵食、ベッド材料の損失、および固定床や移動床システムには存在しない複雑な操作上の要求につながります。

流動層技術の核心的なトレードオフは、優れた熱・物質移動と温度均一性を得る代わりに、高い操作の複雑さと装置の摩耗を受け入れることです。このバランスを理解することは、それがあなたのアプリケーションにとって正しい選択であるかどうかを判断するために極めて重要です。

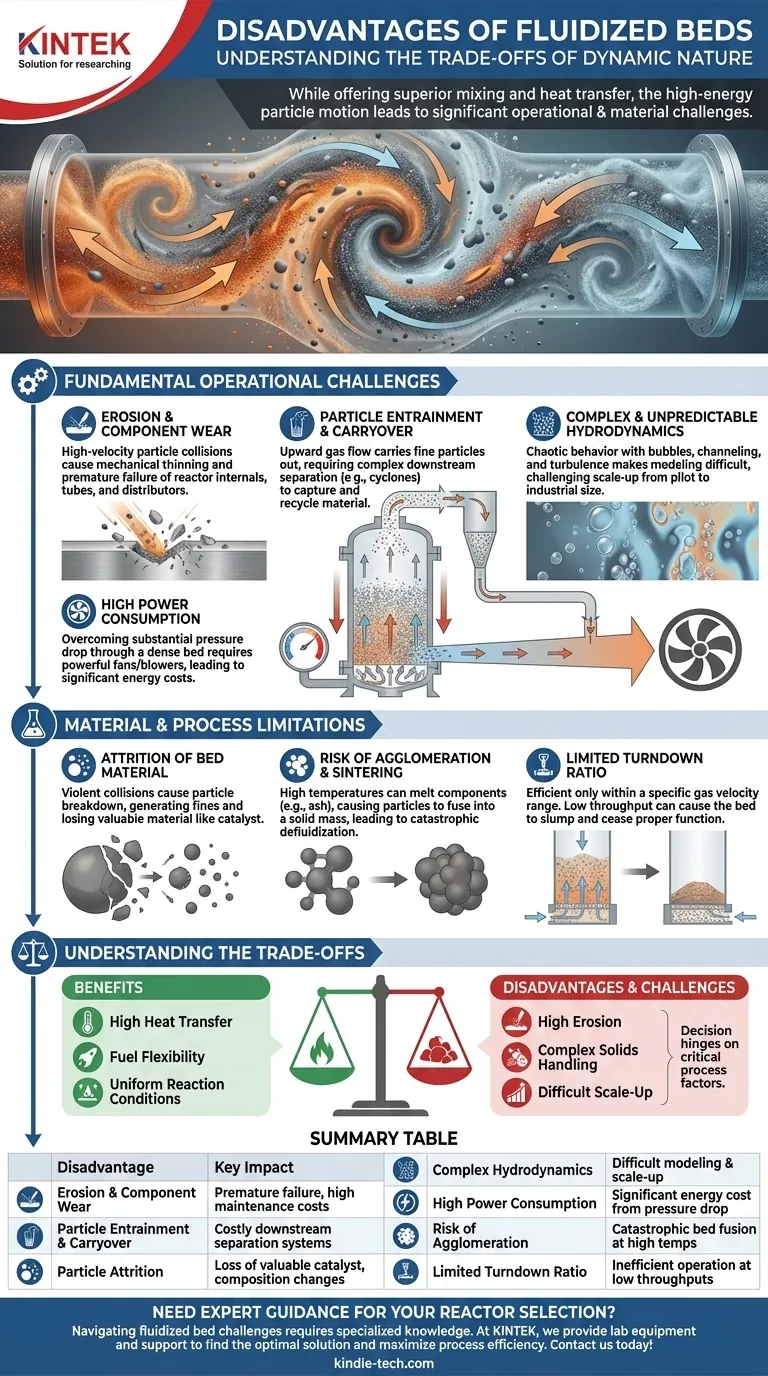

基本的な操作上の課題

流動状態を作り出し維持するための物理学は、工学的に対処しなければならないいくつかの固有の困難をもたらします。これらは特定の設計の欠陥ではなく、技術そのものの特性です。

侵食と部品の摩耗

高速の固体粒子がリアクターの内部表面、熱交換器チューブ、ガス分配器と絶えず衝突します。この研磨作用により、著しい機械的侵食が発生し、時間の経過とともに材料が薄くなり、装置の早期故障につながります。これはしばしば最も重要なメンテナンス上の懸念事項となります。

粒子の同伴と持ち出し(キャリーオーバー)

ベッドを流動化させるガスの上昇流は、必然的に最も細かい粒子をリアクターから運び出します。この同伴(エン・トレインメント)により、失われた材料を回収し、多くの場合リサイクルするために、サイクロンなどの広範な下流の気固分離システムが必要になります。これは設備投資、複雑さ、および故障の潜在的な原因を追加します。

複雑で予測不可能な流体力学

流動層内の気固混合物は、均一で穏やかな流体ではありません。それはバブル、チャネリング、そして乱流の混沌とした運動によって特徴付けられます。この挙動は正確にモデル化し予測することが非常に困難であり、小規模なパイロットプラントから大規模な工業プラントへの設計のスケーリングを大きなエンジニアリング上の課題にします。

高い電力消費

密な固体層を通過させるためにガスを強制すると、かなりの圧力損失が発生します。これを克服するには強力なファンまたはブロワーが必要となり、これは継続的で大きな運転エネルギーコストとなり、しばしば「寄生負荷」と呼ばれます。

材料とプロセスの制限

操作上の物理学を超えて、ベッドで使用されている材料やプロセス条件がさらなる欠点を作り出す可能性があります。

ベッド材料の摩耗(アトリッション)

粒子間の絶え間ない激しい衝突により、粒子が崩壊したり摩耗したりします。これは摩耗(アトリッション)として知られるプロセスです。これはより微細な粒子を生成し(同伴を悪化させる)、ベッドの全体的な粒度分布を変化させ、高価な触媒などの貴重な材料の損失につながります。

凝集と焼結のリスク

燃焼やガス化などの高温用途では、燃料内の成分(灰など)が運転温度で溶けることがあります。これにより粘着性のある粒子が生成され、ベッド全体が単一の固形塊に融合する可能性があります。これは凝集または流動化停止として知られる壊滅的な故障モードです。

限られたターンダウン比

流動層は、特定のガス速度範囲でのみ効率的に動作します。プロセスが大幅に低いスループットで運転することを要求される場合(高い「ターンダウン比」)、ガス速度が適切に流動化を維持するのに低くなりすぎ、ベッドが沈下して正しく機能しなくなる可能性があります。

トレードオフの理解

流動層リアクターを選択するということは、その強力な利点を得るために、その欠点を意識的に受け入れることを意味します。決定はしばしば、あなたの特定のプロセスにとってどの要因が最も重要であるかにかかっています。

高い熱伝達 vs. 高い侵食

あなたは例外的に均一な温度プロファイルと迅速な熱伝達を得ます。これは、発熱反応または吸熱反応に理想的です。その代償は、内部部品に対する絶え間ない侵食摩耗であり、堅牢な材料と厳格なメンテナンススケジュールを要求します。

燃料の柔軟性 vs. 複雑な固体処理

特にボイラーにおいて、バイオマスや廃棄物のような低品質で不均質な燃料を使用できることは重要な利点です。トレードオフは、灰による凝集や大量の固形物の取り扱いなどの結果を管理する必要があることです。

均一な反応条件 vs. 困難なスケールアップ

優れた混合は均一な反応条件を提供し、製品収率と選択性を向上させることができます。しかし、そのような複雑で非線形な流体力学を持つシステムをスケールアップするために必要なリスクとエンジニアリングの労力を受け入れなければなりません。

あなたの目標に合った正しい選択をする

流動層が適切かどうかを判断するには、その欠点をあなたの主な目的に対して比較検討する必要があります。

- メンテナンスの最小化と装置寿命の最大化が主な焦点である場合: 流動層に関連する高い侵食率は、重大なリスクとなります。

- プロセスの単純さと予測可能性が主な焦点である場合: 複雑な流体力学と困難なスケールアップは、この技術をあまり望ましくないものにします。

- 脆い(もろい)または高価な触媒材料を扱っている場合: 絶え間ない摩耗と同伴による微粒子の潜在的な損失は、この技術を費用対効果に見合わないものにする可能性があります。

- プロセスが非常に広い運転範囲(高いターンダウン)を必要とする場合: 流動層の限られたターンダウン比は、他のシステムと比較して重大な操作上の制約となる可能性があります。

流動層技術は特定のアプリケーションで比類のない性能を提供しますが、その利点は重大な操作上および材料上の課題と密接に結びついています。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 侵食と部品の摩耗 | 装置の早期故障、高いメンテナンスコスト |

| 粒子の同伴と持ち出し | 高価な下流分離システムが必要 |

| 粒子の摩耗(アトリッション) | 貴重な触媒の損失、ベッド組成の変化 |

| 複雑な流体力学 | パイロットプラントからのモデル化とスケールアップが困難 |

| 高い電力消費 | 圧力損失による著しいエネルギーコスト |

| 凝集のリスク | 高温での壊滅的なベッド融合 |

| 限られたターンダウン比 | 低スループットでの効率的な運転が不可能 |

ラボプロセスのリアクター選択に苦労していませんか? 侵食、摩耗、複雑な操作など、流動層の課題には専門家のガイダンスが必要です。KINTEKでは、ラボ機器と消耗品の専門家として、これらのトレードオフを乗り越え、お客様の特定のアプリケーションに最適なソリューションを見つけるお手伝いをします。当社のチームは、プロセスの効率を最大化し、ダウンタイムを最小限に抑えるために適切な機器とサポートを提供できます。今すぐご連絡ください。当社のお問い合わせフォームから、お客様のラボのニーズについてご相談いただき、KINTEKがお客様の研究開発の成果をどのように向上させられるかをご覧ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 研究開発用高性能実験室用凍結乾燥機

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン