ロータリーキルンは均一な加熱に優れていますが、その主な欠点は、機械的な複雑さとその操作の動的な性質に直接起因しています。これらの課題は、より単純な静止型キルン設計と比較して、より高いメンテナンス要求、材料劣化の可能性、およびかなりの運用コストとして現れます。

ロータリーキルンの核となるトレードオフは明確です。優れた材料混合と温度均一性を得る代わりに、機械的な複雑さの増加、メンテナンスの増加、および処理される材料を損傷するリスクを伴います。

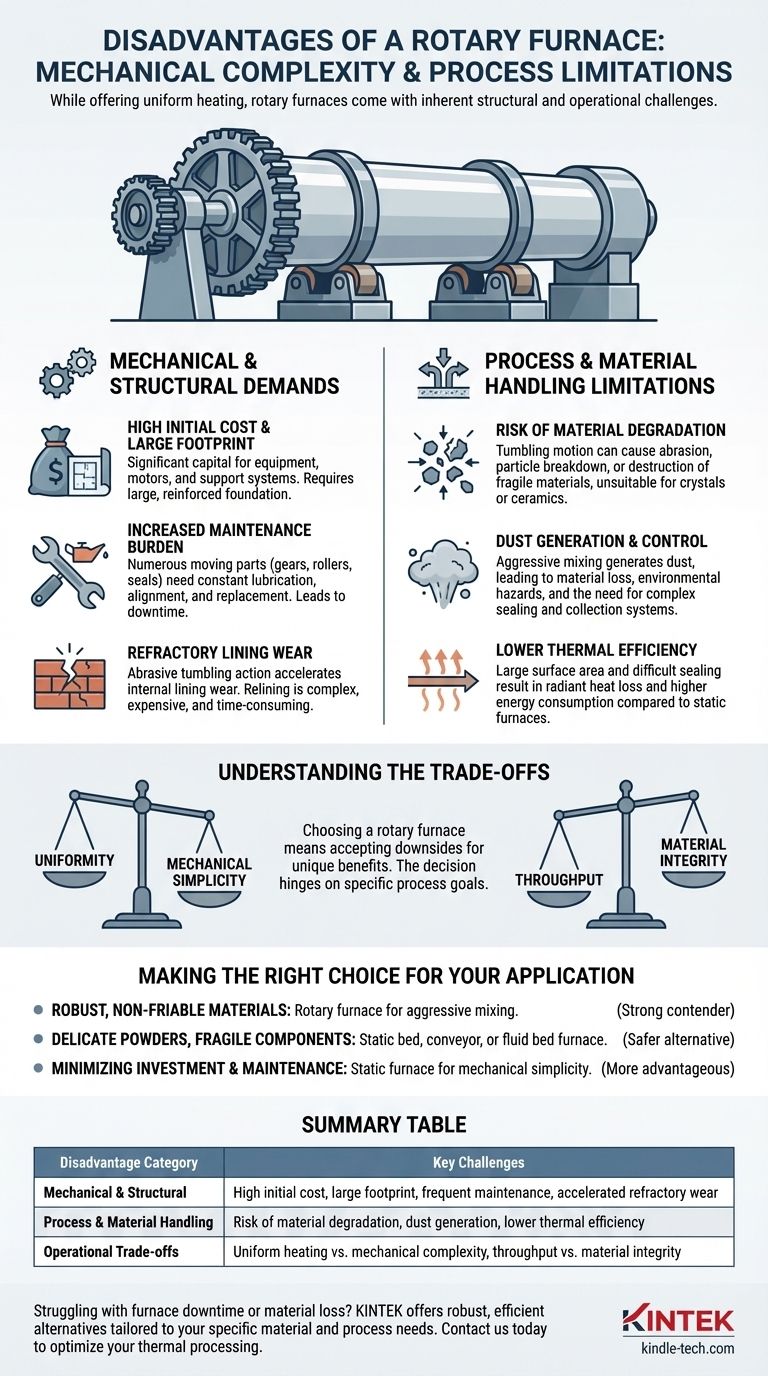

機械的および構造的要件

ロータリーキルンの設計は、静止型代替品には存在しない、いくつかの固有の構造的およびメンテナンス上の課題をもたらします。

高い初期費用と大きな設置面積

ロータリーキルンは、重要な設備投資品です。その長い円筒形の本体は、回転に必要なモーター、ギア、およびサポートホイールシステムと相まって、高い初期購入費用と設置費用をもたらします。

これらのシステムはまた、かなりの物理的設置面積を必要とし、回転する容器の重量と動的負荷を支えるために、大きく補強された基礎を必要とします。

メンテナンス負担の増加

静止型キルンとは異なり、ロータリーキルンには多数の可動部品が含まれています。駆動ギア、サポートローラー、および供給端と排出端のシールはすべて、絶え間ない機械的ストレスと摩耗にさらされます。

これにより、潤滑、アライメント、および部品交換を管理するための厳格な予防メンテナンススケジュールが必要となり、キルンの寿命にわたってダウンタイムと運用コストが増加します。

耐火ライニングの摩耗

キルン内部での材料の絶え間ない転動は、研磨性の環境を作り出します。この作用は、静止型キルンよりもはるかに速く、内部耐火ライニングの摩耗を加速させます。

ロータリーキルンの再ライニングは、複雑で時間のかかる高価な手順であり、長期的な運用コストの大きな部分を占めます。

プロセスおよび材料処理の制限

均一な加熱を提供するまさにその作用、つまり転動運動は、特定の材料やプロセスにとって大きな欠点となる可能性があります。

材料劣化のリスク

転動運動は、すべての材料に適しているわけではありません。脆い材料や粉砕しやすい材料の場合、摩耗、粒子破壊、または完全な破壊を容易に引き起こす可能性があります。

このため、デリケートな結晶、特定のセラミック部品、または特定の粒子サイズと形状を維持することが重要な材料の場合、ロータリーキルンは不適切な選択となります。

粉塵の発生と制御

特に粉末や粒状材料を処理する場合、積極的な混合作用は必然的に粉塵を発生させます。

これにより、材料の損失、潜在的な環境および安全上の危険、およびキルンのコストと複雑さを増大させる複雑なシーリングおよび集塵システムの必要性など、いくつかの問題が生じます。

低い熱効率

キルンの大きな回転シェルは、広大な表面積を持ち、かなりの放射熱損失につながります。さらに、回転するチューブの入口と出口で完璧な気密シールを達成することは、非常に困難です。

これらの要因により、適切に密閉され断熱された静止型キルンと比較して、全体的な熱効率が低くなり、エネルギー消費量が多くなることがよくあります。

トレードオフの理解

ロータリーキルンを選択するということは、その独自の利点を得るために、その欠点を意識的に受け入れることを意味します。決定は、どのキルンが「最適」であるかではなく、特定の目標に対して適切な妥協点のセットを提供するキルンはどれか、ということです。

均一性 vs. 機械的単純性

ロータリーキルンの主な利点は、比類のない温度均一性と材料混合です。しかし、これは複雑な機械システムを通じて達成されます。静止型ボックスキルンやコンベアキルンは、機械的な単純さと低いメンテナンスを提供しますが、混合強度に匹敵することはできません。

処理能力 vs. 材料の完全性

連続ロータリーキルンは、バルク材料に対して高い処理能力を提供できます。トレードオフは、摩耗と粒子劣化の絶え間ないリスクです。材料の物理的完全性を維持することが最優先事項である場合、処理中の損傷の可能性は許容できないリスクとなる可能性があります。

アプリケーションに適した選択をする

材料の特性とプロセス目標は、適切な熱処理装置を選択するための究極の指針となります。

- 堅牢で粉砕しにくい材料で、積極的な混合が必要な場合: ロータリーキルンは有力な候補となるでしょう。その核となる強みがお客様のニーズと完全に一致するからです。

- デリケートな粉末、壊れやすい部品、または摩耗に敏感な材料を処理する場合: 材料劣化のリスクがあるため、静止床、コンベア、または流動床キルンの方がはるかに安全な代替手段となります。

- 設備投資、メンテナンス費用、および運用上の複雑さを最小限に抑えることが最優先事項である場合: 静止型キルン設計の機械的な単純さと低い維持費の方が有利でしょう。

最終的に、正しいキルンを選択するには、その設計に内在するトレードオフと、それらが特定のプロセス要件とどのように一致するかを明確に理解する必要があります。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| 機械的および構造的 | 高い初期費用、大きな設置面積、頻繁なメンテナンス、耐火物の摩耗加速 |

| プロセスおよび材料処理 | 材料劣化のリスク、粉塵の発生、低い熱効率 |

| 運用上のトレードオフ | 均一な加熱 vs. 機械的な複雑さ、処理能力 vs. 材料の完全性 |

キルンのダウンタイムや材料の損失でお困りではありませんか? KINTEKはラボ機器と消耗品を専門とし、お客様の特定の材料とプロセスニーズに合わせた堅牢で効率的な代替品を提供しています。デリケートな材料のための穏やかな取り扱いが必要な場合でも、低メンテナンスの静止型キルンソリューションが必要な場合でも、当社の専門家がお客様のラボの生産性を最適化し、運用コストを削減するお手伝いをいたします。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉