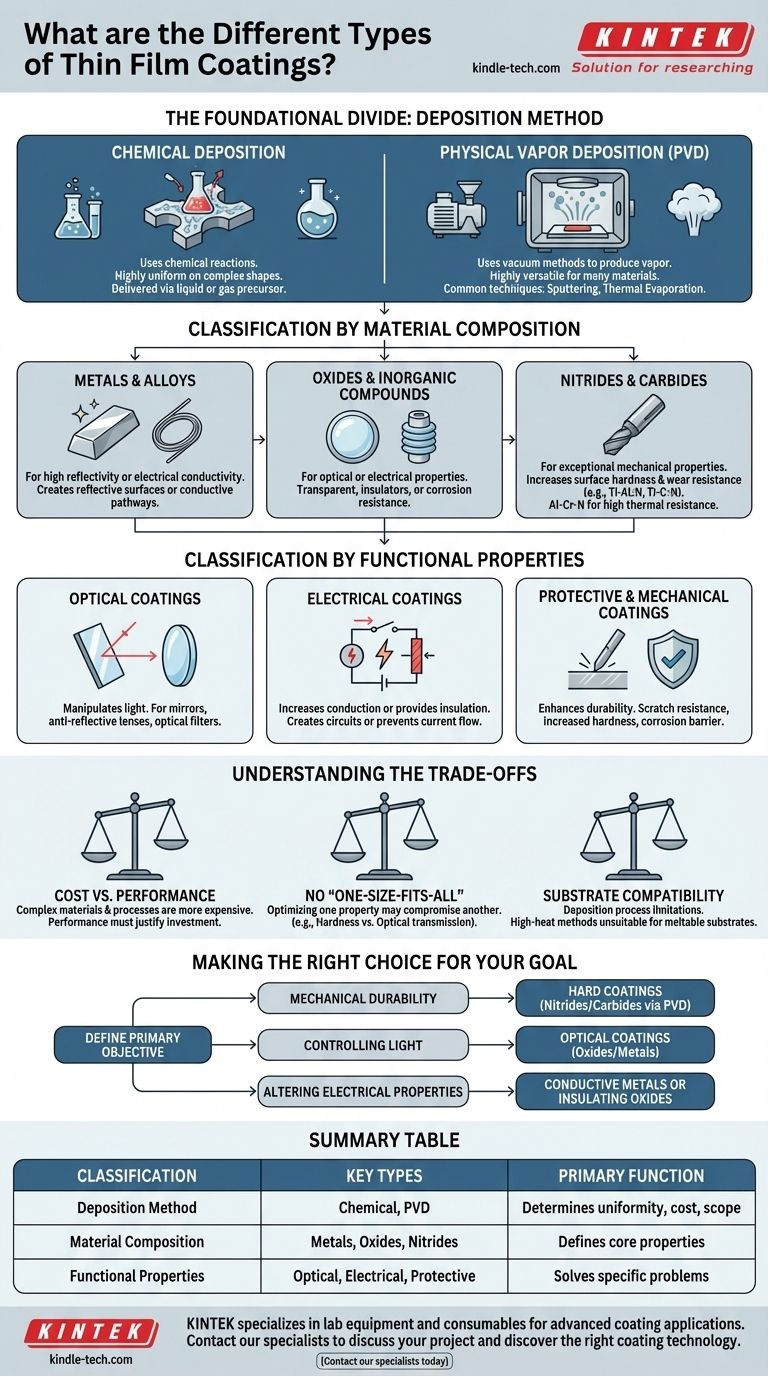

最も高いレベルでは、薄膜コーティングは、その適用方法に基づいて、化学蒸着と物理蒸着(PVD)という2つの基本的なタイプに分類されます。そこから、金属、酸化物、窒化物などの材料組成、および光透過性や機械的硬度などの意図された機能的特性によってさらに分類されます。

薄膜コーティングの「種類」は単一のラベルではありません。それは、その適用方法、材料組成、および耐久性の向上から電気や光の制御に至るまで、解決するために設計された特定の問題の組み合わせです。

基本的な区分:成膜方法

薄膜技術における最も重要な区別は、コーティングが基板材料にどのように適用されるかです。この選択は、最終製品の特性、コスト、および潜在的な用途を決定します。

化学蒸着

化学蒸着プロセスは、基板表面での化学反応を利用して膜を形成します。構成材料は、液体または気体の前駆体を介して供給されます。

この方法は、複雑な形状にわたって非常に均一なコーティングを生成できることで評価されています。

物理蒸着(PVD)

物理蒸着は、物理プロセスを使用して材料の蒸気を生成する一連の真空蒸着方法を網羅しています。この蒸気はその後、基板上で凝縮して薄膜を形成します。

一般的なPVD技術には、スパッタリングと熱蒸着が含まれます。このアプローチは、非常に幅広い材料を成膜するのに非常に汎用性があります。

材料組成による分類

コーティングに使用される材料が、その中核的な特性を定義します。特定の性能目標を達成するために、異なる材料が選択されます。

金属および合金

純粋な金属とその合金は、高い反射率や導電性を必要とする用途に一般的に使用されます。これらは、反射面や絶縁基板上の導電経路を作成するために使用できます。

酸化物および無機化合物

金属酸化物のような材料は、その独自の光学的または電気的特性のためにしばしば使用されます。これらは、透明になるように、電気絶縁体として機能するように、または堅牢な耐食性を提供するように設計できます。

窒化物および炭化物

このクラスの先進材料は、優れた機械的特性で知られています。窒化チタンアルミニウム(Ti-Al-N)や炭窒化チタン(Ti-C-N)のような配合は、切削工具や部品の表面硬度と耐摩耗性を劇的に向上させるために使用されます。

例えば、窒化アルミニウムクロム(Al-Cr-N)は、その高い耐熱性により特に評価されており、高温切削作業における工具寿命を向上させます。

機能的特性による分類

最終的に、薄膜はそれが何をするかによって選択されます。この機能的分類は、材料と成膜方法の両方の選択を推進することがよくあります。

光学コーティング

これらの膜は光を操作するように設計されています。これらは、ミラー用の高反射面、レンズ用の反射防止コーティング、および特定の波長を透過または遮断する精密な光学フィルターを作成するために使用されます。

電気コーティング

電気コーティングは、導電性を高めるか、絶縁を提供するかのいずれかの目的を果たします。薄い金属層は回路を作成でき、セラミック酸化物の層は電流が通過するのを防ぐことができます。

保護および機械コーティング

これらのコーティングは、下地の材料の耐久性を高めるために存在します。これらは、耐擦傷性、硬度の向上、耐食性に対するバリアなどの重要な利点を提供し、基板の寿命と性能を延ばします。

トレードオフを理解する

薄膜コーティングの選択は、競合する要件のバランスを取るプロセスです。単一の「最良の」コーティングタイプはなく、特定の用途に最も適切なものがあるだけです。

コスト対性能

Ti-Al-Nのようなより複雑で高性能な材料と、それらを成膜するために必要なプロセスは、本質的に高価です。望ましい性能向上は、投資を正当化する必要があります。

「万能」なソリューションはない

ある特性に最適化されたコーティングは、しばしば別の特性を損ないます。極端な硬度と耐摩耗性のために設計された膜は、高透過率の光学レンズに必要な特性も備えている可能性は低いです。

基板適合性

成膜プロセス自体が制限となる場合があります。例えば、高温化学蒸着方法は、その熱で溶融または変形する基板には使用できず、代替プロセスの選択を余儀なくされます。

目標に合った適切な選択をする

正しいコーティングを選択するには、まず主要な目的を定義する必要があります。

- 機械的耐久性が主な焦点である場合:PVDを介して成膜された、Ti-Al-NやAl-Cr-Nなどの窒化物や炭化物から作られた硬質コーティングを調査する必要があります。

- 光の制御が主な焦点である場合:あなたのソリューションは、特定の反射または透過特性を達成するために、酸化物と金属の精密な層を使用する光学コーティングにあります。

- 電気特性の変更が主な焦点である場合:経路を作成するための導電性金属と、バリアを作成するための絶縁性無機化合物のどちらかを選択する必要があります。

適切な薄膜を選択することは、特定の材料と成膜プロセスを独自の性能要件に合わせることです。

要約表:

| 分類 | 主な種類 | 主な機能 |

|---|---|---|

| 成膜方法 | 化学蒸着、物理蒸着(PVD) | コーティングの均一性、コスト、適用範囲を決定 |

| 材料組成 | 金属/合金、酸化物、窒化物/炭化物 | 導電性、硬度、光学特性などの中核的な特性を定義 |

| 機能的特性 | 光学、電気、保護/機械 | 特定の問題を解決(例:光制御、耐摩耗性、絶縁) |

お客様の特定の要件に合わせた薄膜コーティングソリューションが必要ですか?

KINTEKは、先進的なコーティングアプリケーション向けの実験装置と消耗品を専門としています。光学部品の開発、Ti-Al-Nのような硬質コーティングによる工具耐久性の向上、または精密な電気特性が必要な場合でも、当社の専門知識と製品は優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください お客様のプロジェクトについて話し合い、ニーズに合った適切なコーティング技術を見つけてください!

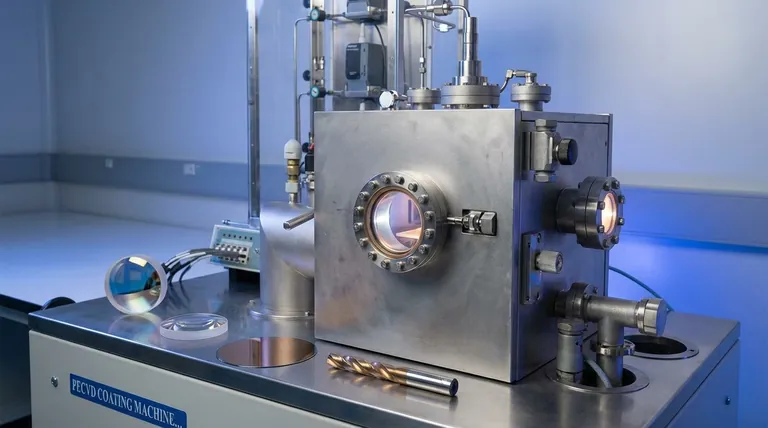

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機