化学気相成長法(CVD)は単一の技術ではなく、高性能ナノマテリアルを作成するために使用される強力なプロセスのファミリーです。これらの方法は主に、材料を形成する化学反応を開始するために使用されるエネルギーの種類(熱エネルギー(熱)、プラズマ、光子(光)など)によって区別されます。この区別はナノテクノロジーにおいて非常に重要です。なぜなら、手法の選択が結果として得られる材料の特性と使用できる基板の種類を直接決定するからです。

ナノテクノロジーにおける中心的な課題は、下にある基板を損傷することなく、特定の高品質の材料を成長させることです。さまざまな種類のCVDは、化学反応を「活性化」するための異なる方法を提供することで、この問題の解決のために存在します。あるものは純度のために高温を使用し、別のものははるかに低温で安全な成長を可能にするためにプラズマを使用します。

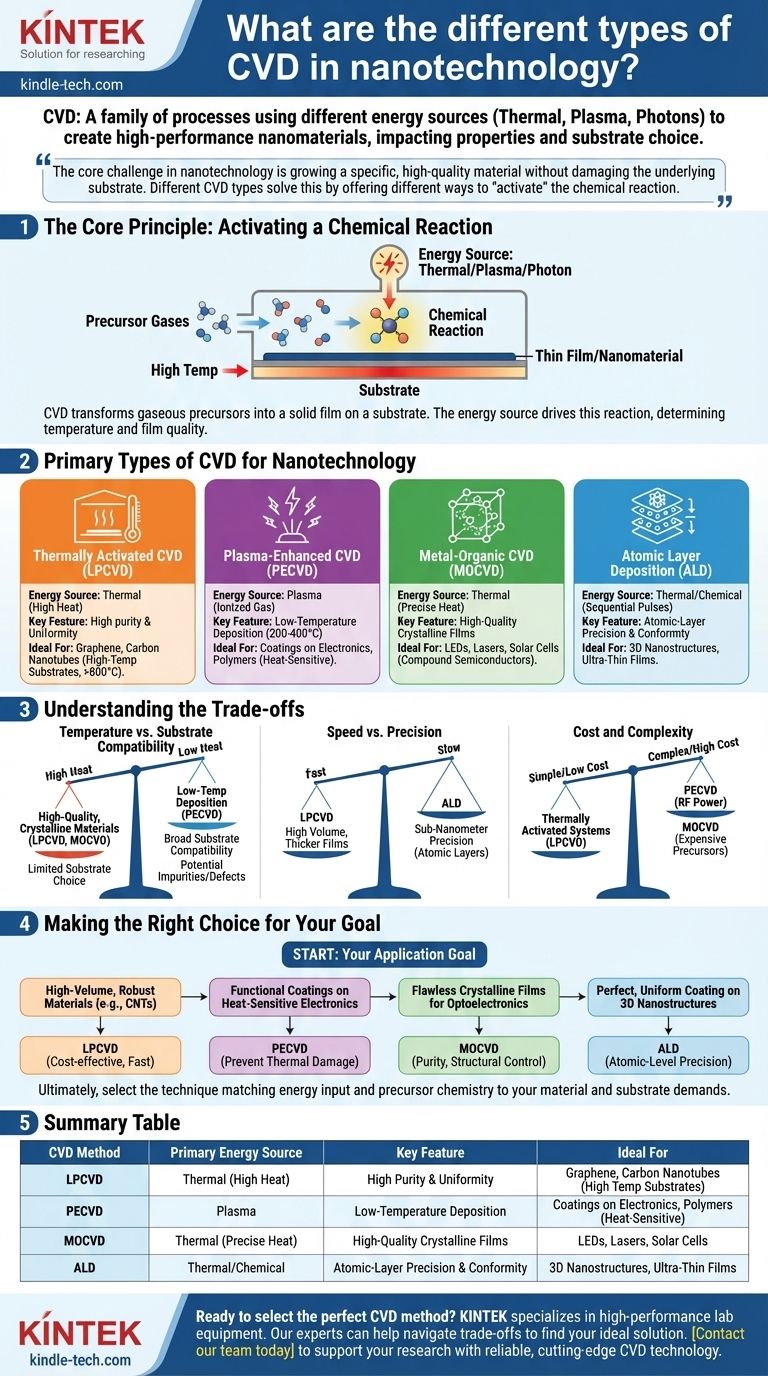

核心原理:化学反応の活性化

すべてのCVDプロセスは基本的な目標を共有しています。それは、揮発性の前駆体分子を基板上に固体薄膜またはナノマテリアルに変換することです。CVD方法の分類は、この変換にエネルギーが供給される方法から来ています。

CVDの仕組み

任意のCVDプロセスでは、揮発性の前駆体ガスが基板を含む反応チャンバーに導入されます。これらのガスは加熱された基板表面上またはその近くで相互作用し、分解および反応を引き起こします。この化学反応の結果、固体で不揮発性の材料が基板上に堆積します。

エネルギー源の役割

CVDの種類の主な相違点は、反応を駆動するために使用されるエネルギー源です。エネルギーの選択は、処理温度、堆積膜の品質、および異なる基板材料との互換性を決定します。従来の技術は高温に依存していますが、この制限を克服するために最新の技術が開発されてきました。

ナノテクノロジーのための主要なCVDの種類

ナノテクノロジーの応用において最も重要なCVDのバリエーションは、潜在的に低温で材料の成長、純度、構造を正確に制御できるものです。

熱活性化CVD(APCVDおよびLPCVD)

これはCVDの最も一般的な形態であり、反応を開始するために加熱された基板からの熱エネルギーに純粋に依存します。圧力によってさらに細分化されることがよくあります:常圧CVD(APCVD)と低圧CVD(LPCVD)です。LPCVDは、より高い純度と優れた均一性を持つ膜を生成するためにナノテクノロジーで一般的に使用されます。

この方法は、必要とされる高温(しばしば800°C超)に耐えられるグラフェンやカーボンナノチューブ(CNT)などの堅牢な材料を製造するための主力です。

プラズマ支援CVD(PECVD)

PECVDは、電場を利用して反応チャンバー内にプラズマ(イオン化ガス)を生成します。この高エネルギーのプラズマは、前駆体ガスを分解するためのエネルギーを提供し、著しく低温(通常200〜400°C)での堆積を可能にします。

この技術は、従来のCVDの熱によって損傷を受ける可能性のあるプラスチック、ポリマー、または電子デバイスなどの温度に敏感な基板上に膜を堆積させるために不可欠です。

有機金属CVD(MOCVD)

MOCVDは、前駆体として有機金属化合物を使用する熱CVDの特殊な形態です。これらの前駆体は非常に純粋でクリーンに分解されるため、MOCVDは高品質の単結晶薄膜を成長させるための主要な技術となっています。

これは、結晶の完全性が最も重要となる高性能LED、レーザー、太陽電池に使用される化合物半導体の製造における業界標準です。

原子層堆積(ALD)

技術的には異なるプロセスですが、ALDは高度なサブタイプとしてCVDと見なされることがよくあります。これは、前駆体ガスが一度に1つずつ導入される逐次的な自己制限プロセスを伴います。各パルスで材料の原子層が正確に1層堆積します。

ALDは比類のない精度、均一性、および厚さの制御を提供し、複雑な三次元ナノ構造のコーティングや、高度なマイクロエレクトロニクスにおける超薄ゲート酸化膜の作成に最適です。

トレードオフの理解

CVD法を選択することは、競合する要因のバランスを取ることを伴います。あなたの決定は、ナノマテリアルのコスト、速度、最終的な品質に直接影響します。

温度 vs. 基板の互換性

LPCVDやMOCVDで使用される高温は、しばしばより高品質で結晶性の高い材料につながります。しかし、この熱は基板の選択を厳しく制限します。PECVDは低温堆積を可能にすることでこれを解決しますが、プラズマ環境は時として不純物や構造欠陥をもたらす可能性があります。

速度 vs. 精度

LPCVDなどの標準的なCVD方法は、比較的速く材料を堆積できるため、より厚い膜や大規模生産に適しています。対照的に、ALDは究極のサブナノメートル精度を提供しますが、材料を原子層ごとに構築するため、非常に遅くなります。

コストと複雑さ

熱活性化システムは、構築と運用において最もシンプルで費用対効果が高いことがよくあります。PECVDシステムはプラズマを生成するために高価な高周波(RF)電源を必要とし、MOCVDは非常に純粋でしばしば高価な有機金属前駆体に依存するため、運用コストが増加します。

あなたの目標に最適な選択をする

最適なCVD技術は、材料の品質、基板の種類、および生産規模に関する特定のアプリケーションの要件によって完全に決定されます。

- カーボンナノチューブなどの堅牢な材料の大量生産が主な焦点である場合: LPCVDは、その比較的シンプルさと速度により、費用対効果が高く信頼性の高いソリューションを提供します。

- 熱に敏感な電子機器やポリマー上に機能性コーティングを堆積することが主な焦点である場合: 下部基板の熱損傷を防ぐために、PECVDが不可欠な選択肢となります。

- 高性能オプトエレクトロニクスのために欠陥のない結晶膜を作成することが主な焦点である場合: MOCVDは、LEDやレーザーなどのデバイスに必要な純度と構造制御を提供します。

- 複雑な3Dナノ構造上に完璧で均一なコーティングを達成することが主な焦点である場合: ALDのみが要求される原子レベルの精度と均一性を提供します。

結局のところ、適切なCVD技術を選択することは、エネルギー入力と前駆体化学を、材料と基板の特定の要求に合わせることなのです。

要約表:

| CVD法 | 主なエネルギー源 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| LPCVD | 熱(高温) | 高純度と均一性 | グラフェン、カーボンナノチューブ(高温基板) |

| PECVD | プラズマ | 低温堆積 | 電子機器、ポリマー(熱に敏感)上のコーティング |

| MOCVD | 熱(精密な熱) | 高品質の結晶膜 | LED、レーザー、太陽電池 |

| ALD | 熱/化学 | 原子層の精度と均一性 | 3Dナノ構造、超薄膜 |

ナノテクノロジープロジェクトに最適なCVD法を選択する準備はできましたか? 目的の材料特性と基板の互換性を達成するには、適切な装置が不可欠です。KINTEKは、お客様の研究所の独自のニーズに合わせて調整された高性能ラボ機器と消耗品の提供を専門としています。当社の専門家は、温度、速度、精度の間のトレードオフをナビゲートし、理想的なソリューションを見つけるお手伝いをします。

信頼性の高い最先端のCVD技術で、お客様の研究開発をどのようにサポートできるかについて、今すぐ当社のチームにご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機