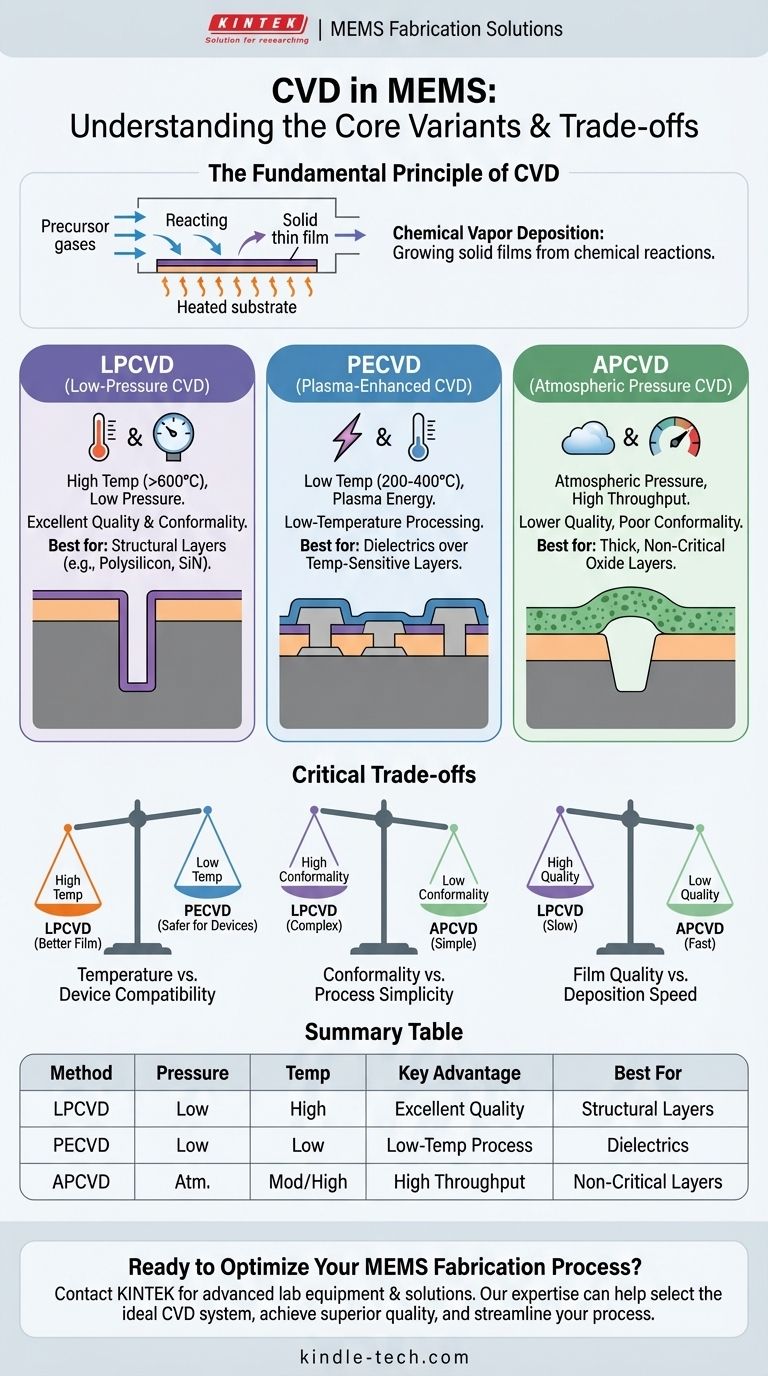

MEMS作製において、化学気相成長(CVD)は単一のプロセスではなく、動作圧力とエネルギー源によって区別される一連の技術です。最も一般的な種類は、低圧化学気相成長(LPCVD)、プラズマ誘起化学気相成長(PECVD)、大気圧化学気相成長(APCVD)です。各手法は、膜質、成膜温度、デバイス構造の複雑さという特定の要件に基づいて選択されます。

重要な洞察は、異なるCVD手法間の選択が根本的なエンジニアリング上のトレードオフであるということです。主に、成膜温度と、複雑な形状を均一にコーティングする能力(密着性として知られる特性)とのバランスを取ることになります。

CVDの基本原理

化学気相成長(CVD)とは?

化学気相成長は、化学反応を通じて基板上に固体薄膜を成長させるプロセスです。揮発性の前駆体ガスが反応チャンバーに導入され、そこで加熱された基板表面で分解または反応します。 この化学反応により、CVDは蒸着やスパッタリングのような純粋な物理プロセスである物理気相成長(PVD)と区別されます。CVDでは、堆積される材料は制御された化学変換の生成物です。

なぜCVDはMEMSにとって重要なのか

CVDは、デバイスを定義する微細構造を構築するためにMEMSにおいて不可欠です。構造層(ポリシリコンなど)、絶縁誘電体(窒化ケイ素や二酸化ケイ素など)、保護パッシベーション層として機能する幅広い材料を堆積させるために使用されます。

材料特性と微細構造(アモルファス、多結晶、単結晶のいずれか)を制御できる能力は、CVDをデバイス作製のための非常に多用途なツールにしています。

MEMS作製における主要なCVDバリアント

LPCVD:高品質の標準

低圧化学気相成長(LPCVD)は、非常に低い圧力と通常高い温度(しばしば600°C超)で動作します。低圧により、望ましくない気相反応が減少し、ガス分子の平均自由行程が増加します。

その結果、優れた純度、均一性、そして傑出した密着性(コンフォーマリティ)を持つ膜が得られます。密着性とは、段差のある、または不均一な表面を均一にコーティングする能力であり、複雑な3D MEMS構造にとって極めて重要です。LPCVDは、高品質のポリシリコン膜や窒化ケイ素膜を堆積させるための主要な手法です。

PECVD:低温の主力技術

プラズマ誘起化学気相成長(PECVD)は、エネルギー豊富なプラズマを使用して前駆体ガスを解離させます。このプラズマは、高い温度だけに頼るのではなく、化学反応のためのエネルギーを提供します。

PECVDの主な利点は、大幅に低い成膜温度(通常200〜400°C)です。これにより、アルミニウム配線などの温度に敏感なコンポーネントがすでに形成された後の工程で膜を堆積させるのに理想的です。

APCVD:高スループットの選択肢

大気圧化学気相成長(APCVD)は最も単純なバリアントで、通常の気圧で動作します。真空システムがないため、高いスループットと低い装置コストが可能です。

しかし、高圧はより多くの気相反応を引き起こし、その結果、膜質が低く、密着性が悪くなります。現代のMEMSにおけるその使用は、速度が精度よりも重要である場合に、二酸化ケイ素などの厚い、非重要な誘電体層を堆積させることに限定されることがよくあります。

重要なトレードオフの理解

温度 vs. デバイス互換性

最も重要なトレードオフはプロセス温度です。LPCVDの高い温度は優れた膜を生成しますが、ウェハ上の以前に作製された層を損傷したり変化させたりする可能性があります。

完全に形成された金属コンタクトを持つMEMSデバイス上に最終的なパッシベーション層を堆積させる場合、LPCVDの高温はそれを破壊します。このシナリオでは、PECVDの低温が唯一の実行可能な選択肢となります。

密着性 vs. プロセスの単純さ

密着性とは、膜が基板のトポグラフィーをどれだけうまく覆うかの尺度です。深いトレンチや複雑な可動部品を持つMEMSデバイスにとって、高い密着性は譲れません。

LPCVDはこの点で優れており、あらゆる表面に対してほぼ完璧なコーティングを提供します。対照的に、APCVD、そしてある程度PECVDは、「視線」による堆積を生み出し、トレンチや隅でのカバレッジが悪くなります。

膜質 vs. 成膜速度

LPCVD膜は高密度で純粋であり、残留応力が低いため、構造部品に最適です。しかし、プロセスは比較的遅いです。

APCVDは非常に高速ですが、多孔質で密度の低い膜を生成します。PECVDは中間であり、低温で合理的な品質を提供しますが、取り込まれた水素やその他の副生成物が膜の特性に影響を与える可能性があります。

アプリケーションに最適な選択を行う

最適なCVD手法は、作製工程とデバイスの特定の要件に完全に依存します。

- 高純度で均一な構造層の作成が主な焦点の場合: ポリシリコンや窒化ケイ素の優れた膜質と優れた密着性のためにLPCVDを使用します。

- 温度に敏感な基板上に誘電体膜またはパッシベーション膜を堆積させることが主な焦点の場合: 下部の金属層や以前に作製されたコンポーネントへの損傷を避けるためにPECVDを使用します。

- 厚い、非重要な酸化物層の高速かつ低コストの堆積が主な焦点の場合: 低い品質と悪い密着性のトレードオフを受け入れ、高いスループットのためにAPCVDを検討します。

これらの主要なトレードオフを理解することで、MEMSデバイスの性能と信頼性を保証するCVDプロセスを戦略的に選択できます。

要約表:

| CVD手法 | 動作圧力 | 標準温度 | 主な利点 | 最適な用途 |

|---|---|---|---|---|

| LPCVD | 低圧(1 Torr未満) | 高温(600°C超) | 優れた膜質と密着性 | 高純度構造層(ポリシリコン、窒化ケイ素) |

| PECVD | 低圧 | 低温(200-400°C) | 低温処理 | 温度に敏感な基板上の誘電体 |

| APCVD | 大気圧 | 中程度から高温 | 高いスループットと低コスト | 厚い、非重要な酸化物層 |

MEMS作製プロセスを最適化する準備はできましたか?

適切なCVD手法の選択は、デバイスの性能と歩留まりにとって極めて重要です。KINTEKでは、MEMSの研究開発および製造のための高度なラボ機器と消耗品の提供を専門としています。当社の専門知識は、以下のような点でお客様を支援できます。

- 特定のアプリケーションに最適なCVDシステムの選択

- 優れた膜質とデバイス信頼性の実現

- より良い結果を得るための作製プロセスの合理化

当社のソリューションがMEMS開発をどのように強化できるかについて、ぜひご相談ください。パーソナライズされたコンサルテーションについては、今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 実験室用高圧管状炉

よくある質問

- PECVDでRF電力入力が一般的に使用されるのはなぜですか?精密な低温薄膜成膜のために

- HDPCVDの改善点と応用:半導体における高アスペクト比ギャップ充填の解決

- DLCコーティングの費用はいくらですか?価格決定要因の詳細な内訳

- PECVDが提供する良好なコンフォーマルステップカバレッジの重要性とは?デバイスの完全性と信頼性を確保する

- PECVDの圧力とは?薄膜品質を左右する主要パラメータの習得

- PECVDではどのような材料が使用されますか?敏感な基板への低温成膜を可能にする

- プラズマ反応器システムの機能とは何ですか?CNP駆動型銀ナノ粒子グリーン合成を発見する

- PECVDにおけるRF周波数は窒化ケイ素の微細構造にどのように影響しますか?膜密度と応力を最適化する