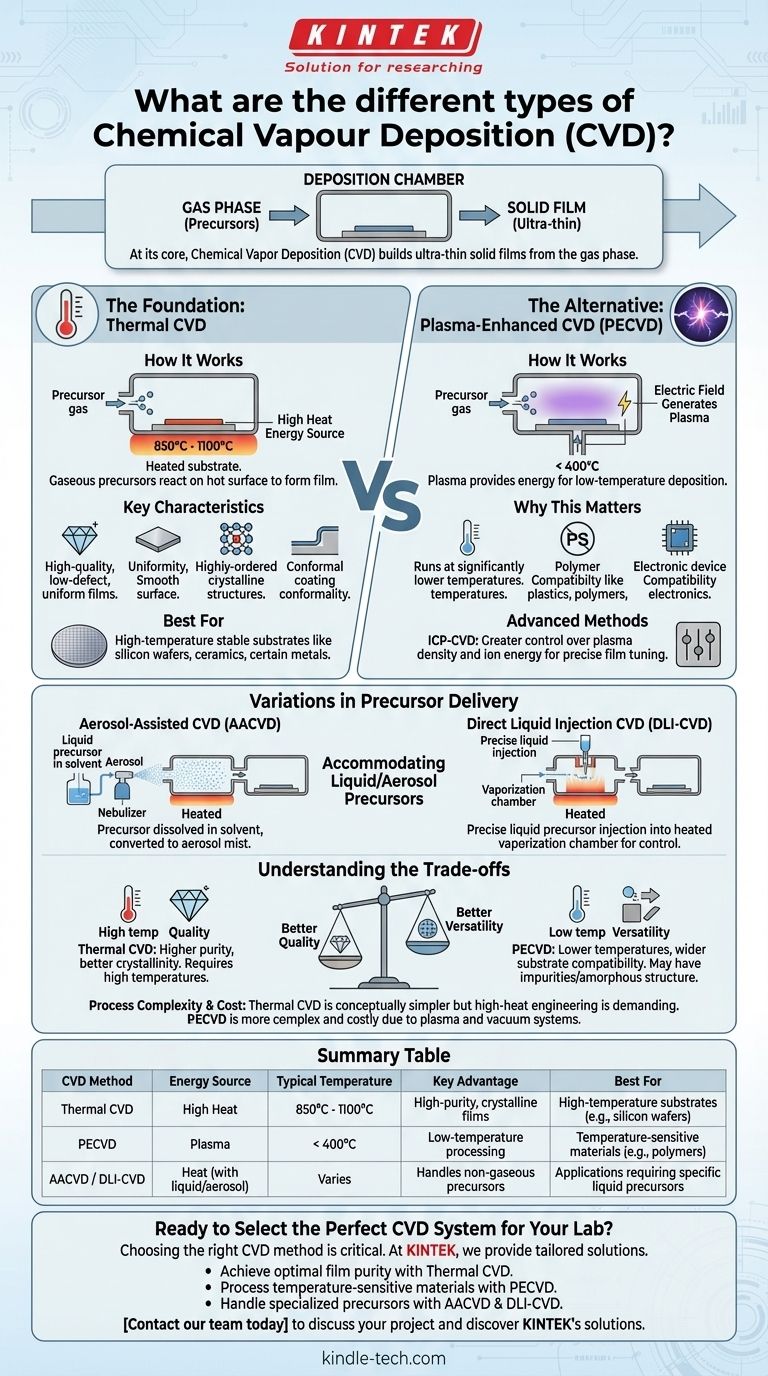

本質的に、化学気相成長(CVD)は気相から超薄膜を形成するプロセスです。CVDのさまざまな種類は、主に化学反応を促進するために使用されるエネルギー源、最も一般的なのは高温(熱CVD)またはエネルギー豊富なプラズマ(プラズマ強化CVD)によって区別されます。その他のバリエーションは、液体またはエアロゾルとして供給されるものなど、異なる化学前駆体に対応することに焦点を当てています。

さまざまなCVD法が存在するのは、根本的なトレードオフに帰結します。高温プロセスによって生成される高品質な膜と、敏感な材料に必要とされる低温のプラズマ支援プロセスの多用途性の間で選択する必要があります。

基礎:熱CVD

動作原理

熱CVDはこのプロセスの古典的な形態です。基板をチャンバー内に置き、通常850°Cから1100°Cの非常に高温に加熱します。その後、気体の化学前駆体を導入し、それが熱い表面で反応または分解して固体薄膜を形成します。

主な特徴

この方法は、欠陥が少なく均一性の高い高品質な膜を生成することで有名です。高い秩序だった結晶構造を作成する能力により、高性能エレクトロニクス用のグラフェンなどの先進材料を製造するための主要なアプローチとなっています。得られた膜は高度にコンフォーマルでもあり、その表面の地形に関係なく、下の表面を均一にコーティングすることを意味します。

代替法:プラズマ強化CVD(PECVD)

プラズマの役割

PECVDは、熱CVDの主な制限、すなわち極端な熱要件を克服するために開発されました。温度だけに頼るのではなく、PECVDは電場を使用してプラズマ、つまり高エネルギー粒子を含むイオン化ガスを生成します。

重要性

このプラズマは、前駆体ガスを分解し、成膜反応を促進するために必要なエネルギーを提供します。その結果、プロセスは大幅に低い温度、多くの場合400°C未満で実行できます。これにより、プラスチック、ポリマー、完全に組み立てられた電子デバイスなど、高温に耐えられない基板への膜堆積にPECVDが不可欠となります。

高度なプラズマ技術

誘導結合プラズマCVD(ICP-CVD)などのより高度な技術は、プラズマ密度とイオンエネルギーに対するさらなる制御を提供します。これにより、エンジニアは最終的な膜の特性をより正確に調整できるようになります。

前駆体供給のバリエーション

エアロゾル支援CVD(AACVD)

一部の化学前駆体は容易にガス化しません。AACVDは、前駆体を溶媒に溶解し、微細なミスト、つまりエアロゾルを生成することでこれを解決します。このエアロゾルは成膜チャンバーに輸送され、そこで熱い基板の近くで気化し、成膜のための化学物質を放出します。

直接液体噴射CVD(DLI-CVD)

AACVDと同様に、DLI-CVDは液体前駆体向けに設計されています。この方法では、正確な量の液体前駆体を加熱された気化チャンバーに噴射します。この技術は、材料の流れを非常にうまく制御でき、これは一貫性のある再現性のある膜成長にとって重要です。

トレードオフの理解

温度対膜品質

これはCVDにおいて最も重要なトレードオフです。熱CVDの高温は、一般的に純度と結晶性が高い膜を生成します。PECVDは低温で動作するため、その膜には不純物(前駆体ガス由来の水素など)が含まれたり、結晶性の低い非晶質構造になったりすることがあります。

基板適合性

PECVDの決定的な利点は、幅広い材料との互換性です。熱CVDの高温は、シリコンウェハ、セラミック、特定の金属など、熱的に安定な基板への使用を厳しく制限します。

プロセスの複雑さとコスト

熱CVDシステムは概念的には単純ですが、安全な高温動作のために必要なエンジニアリングは困難です。PECVDシステムは、プラズマ生成、真空システム、高周波(RF)電源が必要なため、より複雑になり、装置および運用コストが増加する可能性があります。

目標に合わせた適切な選択

適切なCVD法を選択するには、主要な目的を明確に理解する必要があります。

- 最高の膜純度と結晶性を主な焦点とする場合: 基板が800°Cを超える温度に耐えられると仮定して、熱CVDから始めるのがよいでしょう。

- 温度に敏感な材料(ポリマーや完成した電子機器など)への膜堆積を主な焦点とする場合: プラズマを使用して極度の熱を回避するため、PECVDが不可欠な選択肢となります。

- 特定の液体または低揮発性前駆体の使用を主な焦点とする場合: 非気体化学源向けに設計されたAACVDやDLI-CVDなどの特殊なシステムを検討してください。

これらの基本的な違いを理解することで、材料、基板、性能要件に合致する正確なCVD法を選択できます。

要約表:

| CVD法 | エネルギー源 | 標準温度 | 主な利点 | 最適用途 |

|---|---|---|---|---|

| 熱CVD | 高温 | 850°C - 1100°C | 高純度、結晶性膜 | 高温基板(例:シリコンウェハ) |

| PECVD | プラズマ | < 400°C | 低温プロセス | 温度に敏感な材料(例:ポリマー) |

| AACVD / DLI-CVD | 熱(液体/エアロゾル前駆体を使用) | 変動あり | 非気体前駆体に対応 | 特定の液体前駆体を必要とする用途 |

ラボに最適なCVDシステムを選択する準備はできましたか?

適切な化学気相成長法を選択することは、目的の膜品質と基板適合性を達成するために極めて重要です。KINTEKでは、お客様のすべての成膜ニーズに対応するテーラーメイドのラボ機器ソリューションを専門としています。

私たちが提供できること:

- 当社の熱CVDシステムによる最適な膜純度と結晶性の実現

- 当社のプラズマ強化CVD装置による温度に敏感な材料の効率的な処理

- 当社のAACVDおよびDLI-CVDソリューションによる特殊前駆体の取り扱い

当社の専門家がお客様と協力し、特定の用途、材料、性能要件に理想的なCVD法を特定します。

プロジェクトについてご相談いただき、KINTEKのCVDソリューションがお客様の研究開発をどのように前進させられるかをご確認いただくために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 常圧CVDプロセスとは?高純度薄膜成膜ガイド

- 材料の化学堆積とは?薄膜作製方法のガイド

- CVDプロセスにおける前駆体とは何ですか?薄膜成功のための必須成分

- CVDにおける多結晶シリコンのプロセスとは何ですか?マイクロエレクトロニクスのための精密な成膜をマスターする

- Al-Zrコーティングに高精度回転サンプルホルダーが必要なのはなぜですか?均一性と精度を確保する

- スパッタ蒸着のメカニズムとは?薄膜コーティングのステップバイステップガイド

- コーティング材料の成膜とは?耐久性のある機能的な表面を作り出す鍵

- 化学気相成長(CVD)リアクターは、保護コーティングの品質をどのように確保しますか?優れた密度を実現