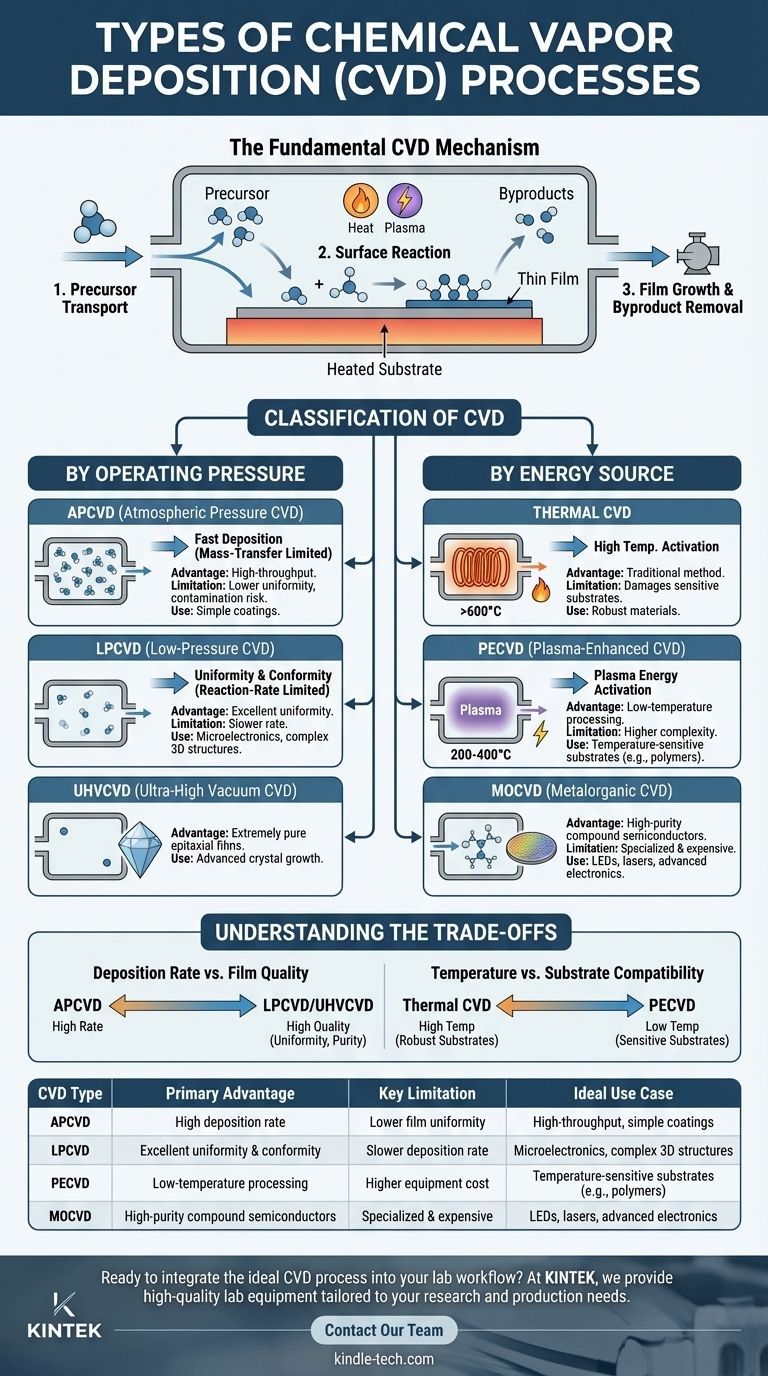

化学気相成長法(CVD)の主な種類は、その動作圧力と反応を駆動するために使用されるエネルギー源によって分類されます。これには、高速だが均一性に劣る常圧CVD(APCVD)、優れた均一性を提供する低圧CVD(LPCVD)、より低い温度での成膜を可能にするプラズマCVD(PECVD)などのプロセスが含まれます。具体的な選択は、必要な膜の品質、基板材料、および速度やコストなどの製造上の制約に完全に依存します。

CVDプロセスの選択は、「最良の」方法を見つけることではなく、一連の工学的トレードオフを管理することです。中核となる決定は、成膜速度、膜の品質、および基板が耐えられる処理温度のバランスを取ることにあります。

CVDの基本的なメカニズム

種類を比較する前に、すべてのCVDプロセスが共通の一連のイベントを共有していることを理解することが重要です。この基礎は、圧力やエネルギー源などの変動が最終結果にこれほど大きな影響を与える理由を説明するのに役立ちます。

ステップ1:前駆体輸送

前駆体として知られる揮発性化学物質が、気体状で反応チャンバーに導入されます。この前駆体には、ターゲット表面、つまり基板に堆積させたい原子が含まれています。

ステップ2:表面反応

前駆体ガスは加熱された基板に吸着します。熱または別の供給源からのエネルギーにより、前駆体分子が分解したり、他のガスと反応したりします。この化学反応がプロセスの核心です。

ステップ3:膜成長と副生成物除去

反応によって生成された目的の原子が基板に結合し、薄い固体膜を形成します。反応からの気体状の副生成物は表面から脱着し、連続的なガス流または真空ポンプによってチャンバー外に排出されます。

動作圧力による分類

反応チャンバー内の圧力は、最も基本的な変数の一つです。これは、反応ガスがどのように移動し、相互作用するかを直接制御し、成膜速度と結果として得られる膜の品質の限界を定義します。

常圧CVD(APCVD)

このプロセスは通常の常圧で動作します。ガス分子の濃度が高いため、反応速度は、前駆体がガス中を基板表面に拡散する速度によって主に制限されます。これは物質移動律速として知られています。

その結果、非常に高い成膜速度が得られ、APCVDは高スループット製造に適しています。しかし、これにより膜の均一性が低下したり、気相粒子形成のリスクが高まり、膜を汚染する可能性があります。

低圧CVD(LPCVD)

LPCVDは、1気圧を大幅に下回る圧力の真空中で動作します。ガス分子が少ないため、前駆体は容易に基板に到達できます。成膜速度は、表面での実際の化学反応の速度によって制限されます。これは反応速度律速として知られています。

このプロセスはAPCVDよりも遅いですが、複雑な三次元構造上でも優れた均一性とコンフォーマル性を備えた膜を生成します。これにより、マイクロエレクトロニクス製造の基盤となっています。

超高真空CVD(UHVCVD)

これはLPCVDの極端なバージョンで、超高真空条件下で動作します。非常に低い圧力により汚染物質が最小限に抑えられ、膜の結晶構造が基板と完全に一致する、非常に純粋で高品質なエピタキシャル膜の成長が可能になります。

エネルギー源による分類

圧力がガスの輸送を制御する一方で、エネルギー源は化学反応がどのように開始されるかを決定します。エネルギー源の選択は、基板の温度制限によって決定されることがよくあります。

熱CVD

これは最も伝統的な形式で、高温(通常600°C以上)が前駆体分子を分解するために使用される唯一のエネルギー源です。APCVDとLPCVDはどちらも熱CVDの一種であることがよくあります。その主な制限は、高温がプラスチックや特定の電子部品などの敏感な基板を損傷または破壊する可能性があることです。

プラズマCVD(PECVD)

PECVDは、チャンバー内でプラズマ(イオン化ガス)を生成するために電界を使用します。この高エネルギーのプラズマが化学反応を駆動するエネルギーを提供し、はるかに低い温度(通常200-400°C)で高品質の膜を成膜することを可能にします。これがPECVDの主な利点であり、温度に敏感な材料に膜を成膜するために不可欠です。

有機金属CVD(MOCVD)

MOCVDは、その圧力やエネルギー源ではなく、有機金属前駆体の使用によって定義されます。この技術は非常に汎用性が高く、LED、レーザー、高周波エレクトロニクスに使用される化合物半導体の製造における重要なプロセスです。様々な圧力およびエネルギー条件下で実行できます。

トレードオフの理解

CVD法の選択には、その固有の妥協点を明確に理解することが含まれます。高速で高品質、低温、低コストの単一のソリューションはありません。

成膜速度 vs. 膜の品質

APCVDは最高の成膜速度を提供し、わずかな欠陥が許容される厚いコーティングに最適です。対照的に、LPCVDとUHVCVDは、優れた均一性、純度、および複雑な表面を均一にコーティングする能力を達成するために速度を犠牲にします。

温度 vs. 基板適合性

熱CVDは一般的に単純ですが、高温に耐えられる基板に限定されます。PECVDの主な利点は、低温での動作であり、熱プロセスによって損傷を受ける可能性のある幅広い材料(ポリマーや完全に製造された集積回路など)に対応できます。

単純さ vs. 複雑さ

APCVDのシステムは一般的に単純で安価です。LPCVD用の真空システムやPECVD用のRF電源を導入すると、装置とプロセス制御にかなりのコストと複雑さが加わります。

適切なCVDプロセスの選択

最終的な選択は、薄膜の主要な目的に合わせて調整する必要があります。

- 単純なコーティングの高スループット生産が主な焦点である場合:APCVDは、その高い成膜速度のため、最も費用対効果の高い選択肢となることがよくあります。

- 複雑な形状に対する優れた膜の均一性とコンフォーマル性が主な焦点である場合:LPCVDは、精度を要求されるアプリケーションの業界標準です。

- 温度に敏感な基板に高品質の膜を成膜することが主な焦点である場合:PECVDは、高温をプラズマエネルギーに置き換えるため、理想的なソリューションです。

- 高純度の結晶性化合物半導体膜を作成することが主な焦点である場合:MOCVDは、高度なエレクトロニクスおよびオプトエレクトロニクスに不可欠な専門技術です。

これらの核心原則とトレードオフを理解することで、特定の技術的および経済的目標に最適な化学気相成長プロセスを自信を持って選択できます。

要約表:

| CVDタイプ | 主な利点 | 主な制限 | 理想的な使用例 |

|---|---|---|---|

| APCVD | 高い成膜速度 | 膜の均一性が低い | 高スループット、単純なコーティング |

| LPCVD | 優れた均一性とコンフォーマル性 | 成膜速度が遅い | マイクロエレクトロニクス、複雑な3D構造 |

| PECVD | 低温処理 | 装置コストが高い | 温度に敏感な基板(例:ポリマー) |

| MOCVD | 高純度化合物半導体 | 専門的で高価 | LED、レーザー、高度なエレクトロニクス |

理想的なCVDプロセスを研究室のワークフローに統合する準備はできていますか?

KINTEKでは、お客様の特定の研究および生産ニーズに合わせた高品質の実験装置と消耗品を提供することに特化しています。APCVDの高スループット、LPCVDの精度、PECVDの低温機能、またはMOCVDの特殊な性能が必要な場合でも、当社の専門家がお客様の結果と効率を向上させる完璧なソリューションの選択と実装をお手伝いします。

今すぐ当社のチームにご連絡ください。プロジェクトの要件について話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉