本質的に、焼成は熱処理プロセスであり、使用される装置(焼成炉)は、熱が材料に伝達される方法と、材料がシステム内を輸送される方法という2つの基本的な原理に基づいて大別できます。最も一般的な種類は、直接燃焼式ロータリーキルン、間接燃焼式ロータリーカルサイナー、多段炉、流動層焼成炉であり、それぞれに明確な操作上の利点があります。

焼成炉の選択は、単一の「最良の」技術を見つけることではなく、戦略的なトレードオフを行うことです。お客様の決定は、原料の特定の特性、最終製品に要求される純度、および操作コストの優先順位によって推進される必要があります。

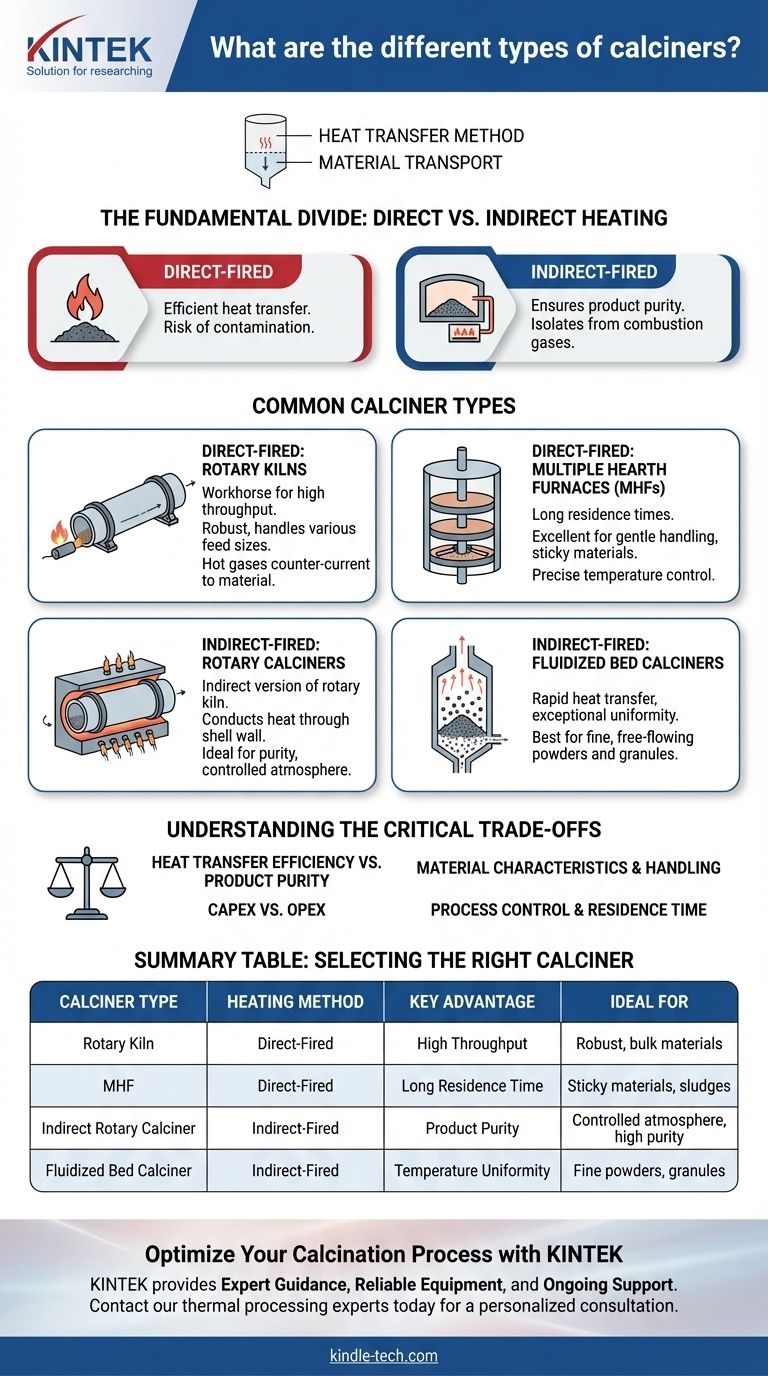

基本的な区分:直接加熱式 対 間接加熱式

特定の装置を検討する前に、焼成炉設計における主要な区別、つまり熱伝達の方法を理解することが不可欠です。この単一の選択は、製品の品質、エネルギー効率、および環境制御に大きな影響を与えます。

直接燃焼式焼成炉

直接燃焼式システムでは、処理される材料が熱い燃焼ガス(炎とその生成物)と直接接触します。この方法は非常に効率的な熱伝達を提供します。ただし、材料が燃焼の副生成物(水蒸気、二酸化炭素、燃料由来の微量元素など)と反応したり汚染されたりするリスクが生じます。

間接燃焼式焼成炉

間接燃焼式システムでは、材料はチャンバー、チューブ、またはシェル内に保持され、外部から加熱されます。熱は固体壁を介して伝達され、材料と炎および燃焼ガスを分離します。

この設計は、製品の純度が最も重要である場合、または材料自体から放出されるガス(オフガス)を、さらなる処理または環境処理のために純粋で濃縮されたストリームで収集する必要がある場合に不可欠です。

一般的な焼成炉の種類を詳しく見る

直接加熱式と間接加熱式の枠組みを念頭に置いて、最も普及している焼成炉の設計を分析できます。

直接燃焼式:ロータリーキルン(回転窯)

ロータリーキルンは、熱処理業界の主力製品です。これは、わずかに傾斜した大きな回転シリンダー(キルン)で構成されています。

材料は高い方の端から供給され、キルンが回転するにつれて低い方の端に向かってゆっくりと転がります。低い方の端にあるバーナーがキルン内に直接炎を噴射し、熱いガスは材料と向流で流れます。これらは堅牢であり、非常に高いスループットで幅広い供給サイズを処理できます。

直接燃焼式:多段炉(MHF)

多段炉は、一連の円形の積み重ねられた炉床(ハース)を含む垂直シリンダーです。中央の回転シャフトには「掻き寄せアーム」があり、各炉床の材料をかき分けます。

材料は最上部の炉床に供給され、最下部から排出されるまで炉床を順次落下します。バーナーは側壁に配置されており、異なるゾーンでの正確な温度制御を可能にします。この設計は非常に長い滞留時間を提供し、穏やかな取り扱いが必要な材料や粘着性のある材料に優れています。

間接燃焼式:ロータリーカルサイナー

しばしば間接キルンと呼ばれるこれは、ロータリーキルンの間接加熱バージョンです。材料を含む回転シリンダーは、固定された炉の内部に囲まれています。

バーナーが回転するシェルの外側を加熱し、その熱がシェルの壁を介して内部で転がっている材料に伝導します。これは、ロータリーキルンの材料輸送が必要だが、燃焼ガスとの接触を許容できない場合の頼りになるソリューションです。

間接燃焼式:流動層焼成炉

流動層焼成炉は、高温のガス流を固体粒子の層を通して上向きに強制的に噴射することによって動作します。ガス速度が十分に速い場合、粒子は懸濁し、沸騰する流体のように振る舞います。

この「流動化」により、材料層全体で極めて迅速な熱伝達と優れた温度均一性がもたらされます。これは、正確な温度制御が重要な、微細で流動性の良い粉末や粒子の処理に理想的です。

重要なトレードオフの理解

適切な焼成炉の選択には、競合する優先順位のバランスを取ることが含まれます。すべての用途に最適な単一のソリューションは存在しません。

熱伝達効率 対 製品純度

ロータリーキルンのような直接燃焼式システムは、熱が製品に直接伝達されるため、一般的に熱効率が高くなります。トレードオフは製品汚染の可能性です。

間接燃焼式システムは、製品を隔離することで純度を保証しますが、熱的バリア(シェル壁)が導入され、全体的なエネルギー効率がわずかに低下する可能性があります。

材料特性と取り扱い

材料の物理的性質は主要な制約となります。塊状で研磨性のある、または不均一な材料は、堅牢なロータリーキルンに適しています。

正確な温度制御を必要とする微粉末は、流動層に最適です。長い処理時間を必要とする粘着性のある材料やスラッジ状の材料は、多くの場合、多段炉で最もよく処理されます。

設備投資(CapEx) 対 運転コスト(OpEx)

直接燃焼式ロータリーキルンのような、よりシンプルで確立された設計は、初期の設備投資が低くなる可能性があります。

しかし、流動層のようなより洗練されたシステムは、優れたエネルギー効率とより厳密なプロセス制御により、不良品の削減につながるため、長期的な運転コストを低く抑えることができます。

プロセス制御と滞留時間

ロータリーキルンは滞留時間の分布が広いです—一部の粒子は速く移動し、他の粒子はよりゆっくりと移動します。MHFは非常に長く制御可能な滞留時間を提供します。

流動層は極めて均一な処理条件を提供しますが、通常、キルンやMHFよりも短い滞留時間になります。

プロセスに最適な焼成炉の選択

最終的な決定は、主要なプロセス要件を直接反映するものであるべきです。

- 堅牢なバルク材料の大量処理が主な焦点である場合: 直接燃焼式ロータリーキルンが最も一般的で費用対効果の高い選択肢です。

- 絶対的な製品純度または制御雰囲気処理が主な焦点である場合: 間接燃焼式ロータリーカルサイナーが明確な解決策です。

- 微粒子に対する優れた温度均一性が主な焦点である場合: 流動層焼成炉が最高の性能とプロセス制御を提供します。

- スラッジや粘着性材料の穏やかな処理に長い滞留時間が主な焦点である場合: 多段炉がそのタスクに特化しています。

焼成炉の基本的な設計を材料特性とプロセス目標に合わせることで、効率的で信頼性が高く、費用対効果の高い熱処理ソリューションを確保できます。

要約表:

| 焼成炉の種類 | 加熱方法 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| ロータリーキルン | 直接燃焼式 | 高いスループット | 堅牢なバルク材料 |

| 多段炉 (MHF) | 直接燃焼式 | 長い滞留時間 | 粘着性材料、スラッジ |

| 間接ロータリーカルサイナー | 間接燃焼式 | 製品純度 | 制御雰囲気、高純度 |

| 流動層焼成炉 | 間接燃焼式 | 温度均一性 | 微粉末、顆粒 |

KINTEKで焼成プロセスを最適化

適切な焼成炉の選択は、目的の製品品質、スループット、および運転効率を達成するために不可欠です。誤った選択は、汚染、エネルギーの浪費、および一貫性のない結果につながる可能性があります。

KINTEKは、多様な研究室のニーズに応えるラボ機器と消耗品の専門家です。当社の専門家は、直接加熱式と間接加熱式のトレードオフ、材料の取り扱い、コストに関する考慮事項をナビゲートし、ロータリーキルンの高いスループットが必要な場合でも、流動層焼成炉の正確な制御が必要な場合でも、お客様の特定のアプリケーションに最適な熱処理ソリューションを特定するお手伝いをします。

当社が提供するもの:

- 専門家のガイダンス: 材料特性とプロセス目標に基づいたテーラーメイドの推奨事項。

- 信頼性の高い機器: 高性能の焼成炉および関連するラボ機器。

- 継続的なサポート: 熱処理が最高の効率で稼働することを保証します。

焼成の結果を偶然に任せないでください。当社の熱処理専門家に今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、KINTEKがお客様の研究室の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 三次元電磁ふるい分け装置