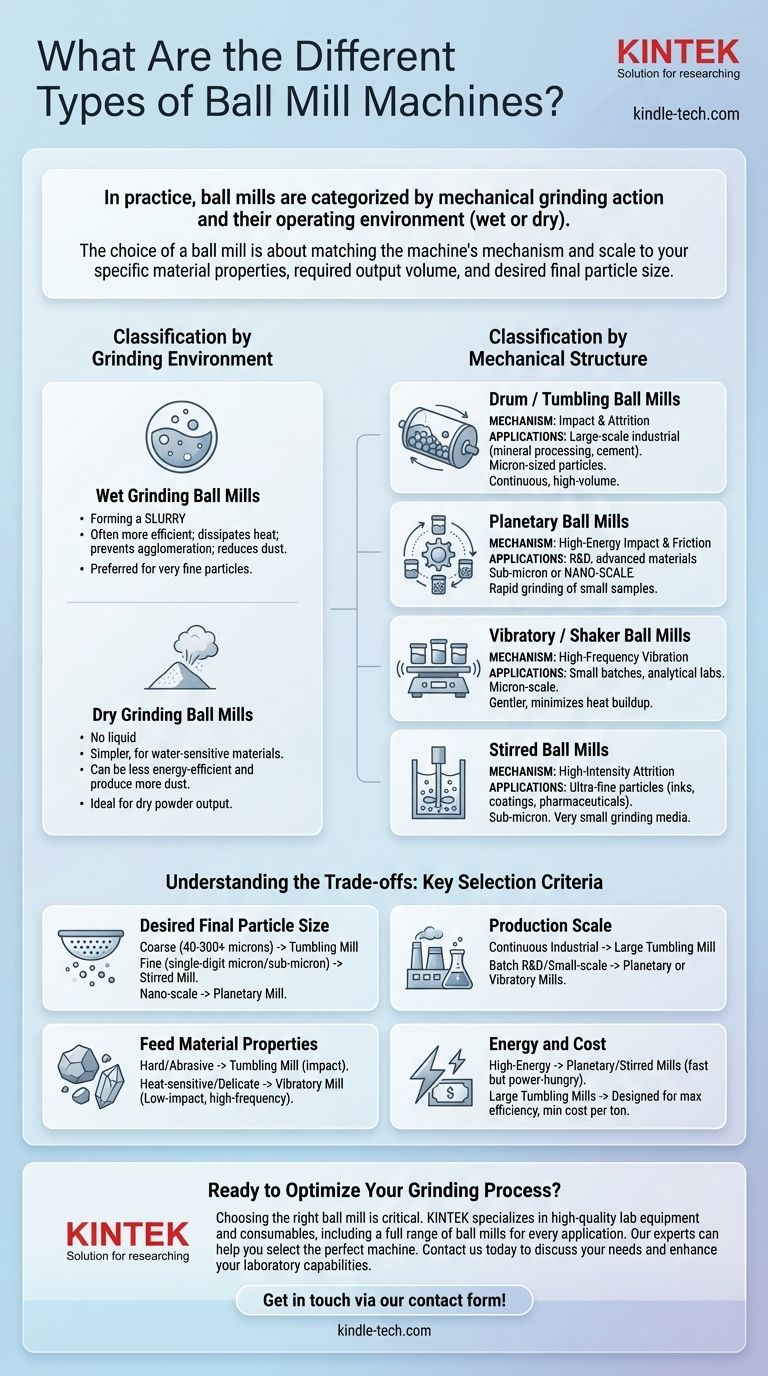

実際には、ボールミルは主に機械的な粉砕作用と動作環境(湿式または乾式)によって分類されます。主な構造タイプには、転動(またはドラム)ミル、高エネルギー遊星ミル、振動ミル、撹拌ミルがあり、それぞれが特定の粒度削減目標を達成するために独自の力のかけ方をします。

ボールミルの選択は、「最高の」タイプを見つけることではなく、機械の機構と規模を、お客様固有のマテリアルの特性、要求される生産量、および最終的な目標粒度に合わせることです。

粉砕環境による分類

最初の大きな区別は、粉砕プロセスが液体のスラリー中で行われるか、乾燥した状態で行われるかです。この選択は、効率、汚染、最終製品の特性に根本的な影響を与えます。

湿式粉砕ボールミル

湿式粉砕では、材料を液体(通常は水)と混合してスラリーを形成します。この方法は、乾式粉砕よりも効率的であることがよくあります。

液体媒体は熱を放散させ、材料が凝集したりミル壁に付着したりするのを防ぎ、粉塵の飛散を抑えます。これは非常に微細な粒子を生成するために好ましい方法であり、その後の処理工程も湿式である場合に不可欠です。

乾式粉砕ボールミル

乾式粉砕は液体なしで行われます。このアプローチはより単純であり、水に敏感であるか、水と反応する材料には必要です。

エネルギー効率が低く、粉塵が多く発生する可能性がありますが、最終製品が乾燥した粉末である必要がある場合には最適です。これらのミルには、粒子が目標サイズに達したときに分離するための空気分類システムが組み込まれていることがよくあります。

機械構造による分類

ミルの物理的な設計が、粉砕メディア、ひいては処理される材料へのエネルギー伝達方法を決定します。これは、粉砕速度と最終的な粒度に影響を与える最も重要な要素です。

ドラム式/転動式ボールミル

これは、鉱物処理やセメント生産などの大規模な産業用途で最も一般的に使用される古典的なタイプです。水平な円筒が回転し、粉砕メディア(鋼球またはセラミックの玉)が転動し、カスケード状に落下します。

粉砕は主に2つのメカニズムを通じて発生します。すなわち、衝撃(回転の上部から落下するボールによる)と、摩耗(ボール同士や材料と擦れ合うことによる)です。これらは、ミクロンサイズの粒子の連続的かつ大量生産のために設計された主力製品です。

遊星式ボールミル

遊星ミルは、少量のサンプルをサブミクロン、さらにはナノスケールまで急速に粉砕するために使用される高エネルギーの実験室用機械です。粉砕ジャーは回転する「太陽輪」に取り付けられ、同時に反対方向に自身の軸を中心に回転します。

この複合的な動きにより、非常に高い遠心力が発生し、強力な衝撃と摩擦が生じます。高いエネルギー投入により、従来の転動ミルよりもはるかに速く、より微細な粉砕が可能になり、研究開発や先端材料合成に最適です。

振動式/シェーカー式ボールミル

振動ミルでは、粉砕チャンバーは回転せず、代わりに高周波振動にさらされます。この撹拌により、粉砕メディアが常に動き続け、多数の低エネルギー衝撃が発生します。

この方法は小バッチに対して非常に効果的であり、遊星ミルよりも穏やかであるため、熱の蓄積や材料の結晶構造への潜在的な変化を最小限に抑えるのに役立ちます。これらは、分析ラボでのサンプル調製によく使用されます。

撹拌式ボールミル

アトリターミルとも呼ばれる撹拌ミルは、超微粒子を効率的に生成するために設計されています。エネルギーが重力によって制限される転動ミルとは異なり、これらのミルは中央の撹拌軸とアームまたはディスクを使用して、粉砕メディアを高速で撹拌します。

これにより、エネルギー投入がミルの回転速度から切り離され、非常に小さな粉砕メディア(ミリメートルの分画まで)の使用が可能になります。その結果、インク、コーティング、医薬品用の微細スラリーを作成するのに非常に効果的な高密度な摩耗場が得られます。

トレードオフの理解:主要な選択基準

適切なミルを選択するには、性能と運用上の制約のバランスを取る必要があります。単一の最良の解決策はなく、特定の目標に対する最適な選択肢があるだけです。

目標とする最終粒度

これは最も重要な要素です。粗粉砕(例:40~300ミクロン)には、転動式ボールミルが標準です。単一桁ミクロンまたはサブミクロン範囲への微粉砕には、撹拌ミルの方が効率的です。実験室でのナノスケール粒子には、遊星ミルが必要です。

生産規模

時間あたりトン単位で測定される、連続的な24時間稼働の産業生産においては、大型の転動式ボールミルのみが実行可能です。バッチベースの研究開発、サンプル調製、または小規模な特殊生産においては、遊星ミルや振動ミルの方がはるかに実用的です。

供給材料の特性

非常に硬く研磨性の高い材料には、転動ミルでの鋼製メディアによる高衝撃エネルギーが必要になることがよくあります。熱に敏感な材料や繊細な結晶性材料には、振動ミルの低衝撃、高周波作用が有益です。

エネルギーとコスト

遊星ミルや撹拌ミルなどの高エネルギーミルは非常に高速ですが、その小さな容量に対して大量の電力を消費します。大型の転動ミルは、長時間の連続運転におけるエネルギー効率を最大化するように設計されており、処理材料1トンあたりのコストを最小限に抑えます。

目標に合わせた適切な選択

まず主要な目的を定義して、機器を選択してください。

- 主な焦点が大規模な産業生産(例:鉱業やセメント)である場合: デフォルトの選択肢は、連続式の湿式または乾式の転動式ボールミルです。

- 主な焦点が迅速な研究開発とナノ粒子の達成である場合: 遊星式ボールミルは、あなたの研究室にとって不可欠なツールです。

- 主な焦点が湿式スラリーでの超微粒子の製造である場合: 撹拌メディアミルは、最高の効率と粒度制御を提供します。

- 主な焦点が汚染や熱を最小限に抑えた小バッチの実験室調製である場合: 振動シェーカーミルは、優れた費用対効果の高い選択肢です。

結局のところ、各ミルタイプの異なるエネルギー伝達メカニズムを理解することが、材料処理タスクに最適なツールを選択するための力となります。

概要表:

| ミルタイプ | 主要なメカニズム | 理想的な粒度 | 一般的な用途 |

|---|---|---|---|

| 転動式/ドラムミル | 衝撃と摩耗 | 40~300+ミクロン | 大規模産業生産(例:鉱業、セメント) |

| 遊星式ボールミル | 高エネルギー衝撃 | サブミクロンからナノスケール | 研究開発、先端材料合成 |

| 振動式/シェーカーミル | 高周波振動 | ミクロンスケール | 小バッチのラボ調製、熱に敏感な材料 |

| 撹拌式/アトリターミル | 高強度摩耗 | 超微細(サブミクロン) | インク、コーティング、医薬品の湿式粉砕 |

粉砕プロセスの最適化の準備はできましたか?

適切なボールミルを選択することは、目標粒度の達成と効率の最大化のために極めて重要です。KINTEKは、あらゆる用途に対応するフルラインのボールミルを含む、高品質のラボ機器と消耗品の提供を専門としています。当社の専門家は、お客様の特定の材料と生産目標に最適な機械の選択をお手伝いします。

今すぐお問い合わせいただき、お客様のニーズについてご相談ください。KINTEKのソリューションがお客様のラボの能力をどのように高め、研究を前進させるかを発見してください。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 高エネルギー振動ボールミル(実験用)

- 高エネルギー振動ボールミル ダブルタンクタイプ

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

- ラボ用ハイブリッド高エネルギー振動ボールミル

- 瑪瑙製グラインディングジャーとボールを備えたラボ用ジャーミル

よくある質問

- NVP/NTC複合材料の低速混合にボールミルを使用する目的は何ですか?材料の完全性を確保する

- 二次粉砕に実験室用ボールミルが必要なのはなぜですか?熱水合成の反応性を解き放つ

- スピネル粒子サイズを0.06 mm未満に低減することの技術的な意義は何ですか?耐食性試験の精度向上

- 研究室での粉砕は何のために行われますか?正確な試料調製のために適切な粉砕機を選びましょう

- ボールミルはどのように機能するのですか?微粉砕のための衝撃と摩耗の活用

- ボールミルに最適な素材は何ですか?用途に合った適切な粉砕媒体を選びましょう

- マイクロ粉砕機の機能とは?ホブナー石の特性評価と速度論的研究の最適化

- ラボボールミルは、PHBV/パルプ繊維複合材料の特性をどのように変化させますか?