本質的に、ボールミルは、研削メディア(通常は鋼球またはセラミックボール)で満たされたシリンダーを回転させることによって材料を粉砕します。シリンダーが転動すると、ボールが持ち上げられて落下し、衝撃によって材料を破砕します。同時に、ボール同士および材料との間で生じるカスケード運動と摩擦運動により摩耗が発生し、粒子径がさらに減少します。

ボールミルの有効性はランダムではありません。それは、衝撃と摩耗という2つの明確な物理力の制御された適用です。回転速度、メディアサイズ、材料負荷を調整することで、これらの力のバランスをマスターすることが、特定の安定した最終製品を達成するための鍵となります。

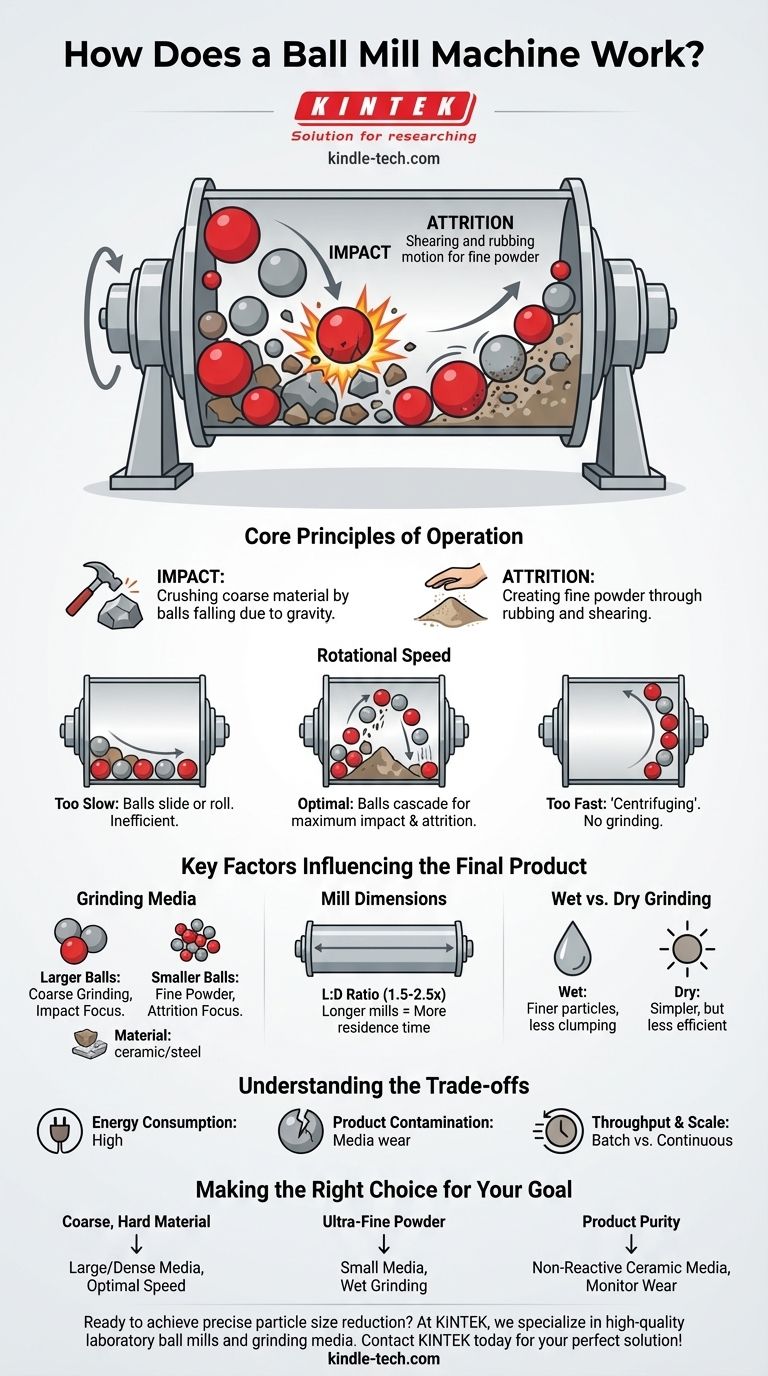

操作の基本原則

ボールミルは単純な蛮力的な装置のように見えるかもしれませんが、その操作は正確な機械的原理によって支配されています。これらを理解することは、結果を制御するために不可欠です。

粉砕メカニズム:衝撃(Impact)

粗い材料を分解するための主要な力は衝撃です。ミルのドラムが回転すると、研削ボールがシリンダーの側面を上方に持ち上げます。一定の高さに達すると、遠心力よりも重力が勝り、ボールが落下し、下の材料に大きな力で衝突します。

この動作は、ハンマーで岩を繰り返し叩き、亀裂を生じさせ、大きな塊をより小さな塊に砕くのと似ています。

粉砕メカニズム:摩耗(Attrition)

二次的な力である摩耗は、非常に細かい粉末を生成する役割を担います。摩耗は、ボールが互いにカスケードする際に発生し、せん断および摩擦作用を生み出します。

この絶え間ない摩擦が粒子をすり潰し、表面を滑らかにし、所望の細かさまで減少させます。この力は、より小さな研削メディアを使用する場合に最も顕著になります。なぜなら、それらは摩擦のための表面積をはるかに大きく提供するからです。

回転速度の重要な役割

ドラムの速度は、最も重要な操作パラメーターです。

- 遅すぎる場合: 速度が低すぎると、ボールはドラムの内側を滑るか転がるだけになります。これによりいくらかの摩耗は発生しますが、衝撃はほとんどなく、大きな粒子を破壊するにはプロセスが非常に非効率になります。

- 速すぎる場合: 速度が高すぎると、遠心力によってボールがドラムの壁に押し付けられます。これは「遠心分離」として知られており、相対的な動きがほとんどなくなり、粉砕プロセスが完全に停止します。

- 最適な速度: 理想的な速度では、ボールが遠心力によってドラムの頂上近くまで運ばれ、その後カスケードして落下するため、摩耗が起こる余地を保ちつつ、衝撃エネルギーを最大化します。

最終製品に影響を与える主要な要因

基本原理を超えて、いくつかの要因が粉砕プロセスの効率と結果を決定します。

研削メディアの特性

ボール自体が重要な変数です。より大きく、より重いボールは、衝撃によって粗い供給材料を分解するのに効果的です。より小さなボールは、大きなボール間の隙間を埋め、摩擦のための総表面積を増加させるため、より細かい製品を生成するために使用されます。

メディアの材質—通常は鋼、セラミック、または石—は、必要な密度、硬度、および製品汚染の可能性に基づいて選択されます。

ミルの寸法

ボールミルは、しばしば直径の1.5倍から2.5倍の長さで特徴付けられます。この細長い設計により、一端から供給された材料が、連続システムで反対側から排出される前に、所望の細かさになるまでミル内で十分な「滞留時間」を持つことが保証されます。

湿式粉砕と乾式粉砕

プロセスは、乾式または湿式(懸濁液中)で実行できます。乾式粉砕はより単純ですが、湿式粉砕は効率を高め、エネルギー消費を削減し、粉末が凝集するのを防ぐことで、さらに微細な粒子の生成を可能にします。

トレードオフの理解

ボールミルは強力ですが、限界がないわけではありません。それらのトレードオフを明確に理解することが不可欠です。

エネルギー消費

ボールミルはエネルギーを大量に消費する機械です。重いドラムとそのメディアおよび材料の充填物を回転させるためにかなりの電力が必要です。この運用コストは、大規模な産業用途にとって主要な考慮事項です。

製品汚染

絶え間ない衝撃と摩耗により、研削メディアは時間とともに摩耗します。この摩耗により、メディアの材料が最終製品にわずかに混入します。医薬品や特定のセラミックスなどの高純度用途では、この汚染は重大な問題となる可能性があります。

処理能力と規模

ボールミルは、バッチモード(各ジョブごとに充填、運転、排出)または連続モード(一定の供給と排出)で動作できます。連続運転は高い処理能力を可能にしますが、高速直接衝撃を使用するハンマーミルなどの他の粉砕方法と比較して、プロセス全体が遅くなる可能性があります。

目標に合った適切な選択をする

粉砕戦略は、最終目標と直接一致している必要があります。意思決定を導くためにこれらの原則を使用してください。

- 粗くて硬い材料を分解することが主な焦点である場合: 最適な速度で稼働するミルで衝撃力を最大化するために、大きくて密度の高い研削メディアを優先します。

- 超微細粉末を生成することが主な焦点である場合: 表面積と摩耗を最大化するために、より小さな研削メディアの充填物を使用し、凝集を防ぐために湿式粉砕を検討します。

- 製品純度が主な焦点である場合: 反応性のないセラミック研削メディアを選択し、汚染を最小限に抑えるために摩耗率を注意深く監視します。

これらの基本的な変数を理解することにより、特定の材料処理目標を達成するためにボールミルプロセスを効果的に設計することができます。

要約表:

| 主要な要因 | 粉砕プロセスにおける役割 | 最終製品への影響 |

|---|---|---|

| 回転速度 | 研削ボールのカスケードを決定する | 遅すぎる:非効率。速すぎる:粉砕なし。最適:衝撃と摩耗を最大化する。 |

| 研削メディア(ボール) | 衝撃力と摩耗力を伝達するツール | 大きなボール:粗粉砕。小さなボール:微粉末。材質が純度に影響する。 |

| 湿式と乾式粉砕 | 粉砕が発生する環境 | 湿式:より微細な粒子、凝集が少ない。乾式:より単純なセットアップ。 |

| ミルの寸法(L:D比) | 材料の滞留時間を制御する | 長いミル(連続運転)は、供給材料がより完全に粉砕されることを可能にする。 |

実験室で正確な粒度低減を実現する準備はできましたか?衝撃と摩耗の原理は、効果的なボールミルプロセスを実現するための鍵です。KINTEKでは、粗い材料の分解が必要な場合でも、高純度の超微粉末の製造が必要な場合でも、特定の用途に合わせて調整された高品質の実験室用ボールミルと研削メディアの提供を専門としています。当社の専門家は、粉砕戦略を最適化し、実験室の効率を向上させるために適切な機器を選択するお手伝いをします。

KINTEKに今すぐお問い合わせいただき、お客様の実験室の粉砕ニーズについてご相談の上、最適なボールミルソリューションを見つけてください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用単軸横型ポットミル

- ラボ用4連横型ポットミル

- ラボ用ハイブリッド高エネルギー振動ボールミル

よくある質問

- カルシウム熱還元におけるボールミルの主な機能は何ですか?原材料の準備を最適化する

- 機械的粉砕または高せん断混合プロセスが必要なのはなぜですか?均一な亜鉛アノード保護層の実現

- ボールミルで異なるサイズのボールが使用されるのはなぜですか?最大の効率で粉砕を最適化する

- 固形電解質粉末の最終加工段階では、瑪瑙乳鉢はどのように利用されますか?高純度を確保してください。

- 実験室における乳鉢と乳棒の用途とは?精密な粉砕と混合のためのガイド

- 実験室における粉砕機の用途とは?正確で均質なサンプル調製を実現する

- 高エネルギー遊星ボールミルの主な機能は何ですか?メカノケミカル合成の高度化

- コロイドミル(Colloidal Mill)の欠点は何ですか?熱、摩耗、および粒子の微粉化における主な制限