工学および冶金学において、焼なましとは、単一のプロセスではなく、熱処理プロセスのファミリーを指します。主な種類には、完全焼なまし、中間焼なまし、応力除去焼なまし、球状化焼なましがあり、それぞれが金属の微細構造を改変し、材料の軟化、成形性の向上、被削性の向上など、特定の成果を達成するように設計されています。これらのプロセスは、金属が加熱中に経る内部の段階とは異なります。

焼なましの核心原理は、制御された加熱と冷却を用いて金属の内部結晶構造を操作することです。選択する焼なましの「種類」は、最終的な機械的特性の正確なセットを達成するために調整された、温度、時間、冷却速度の単なるレシピです。

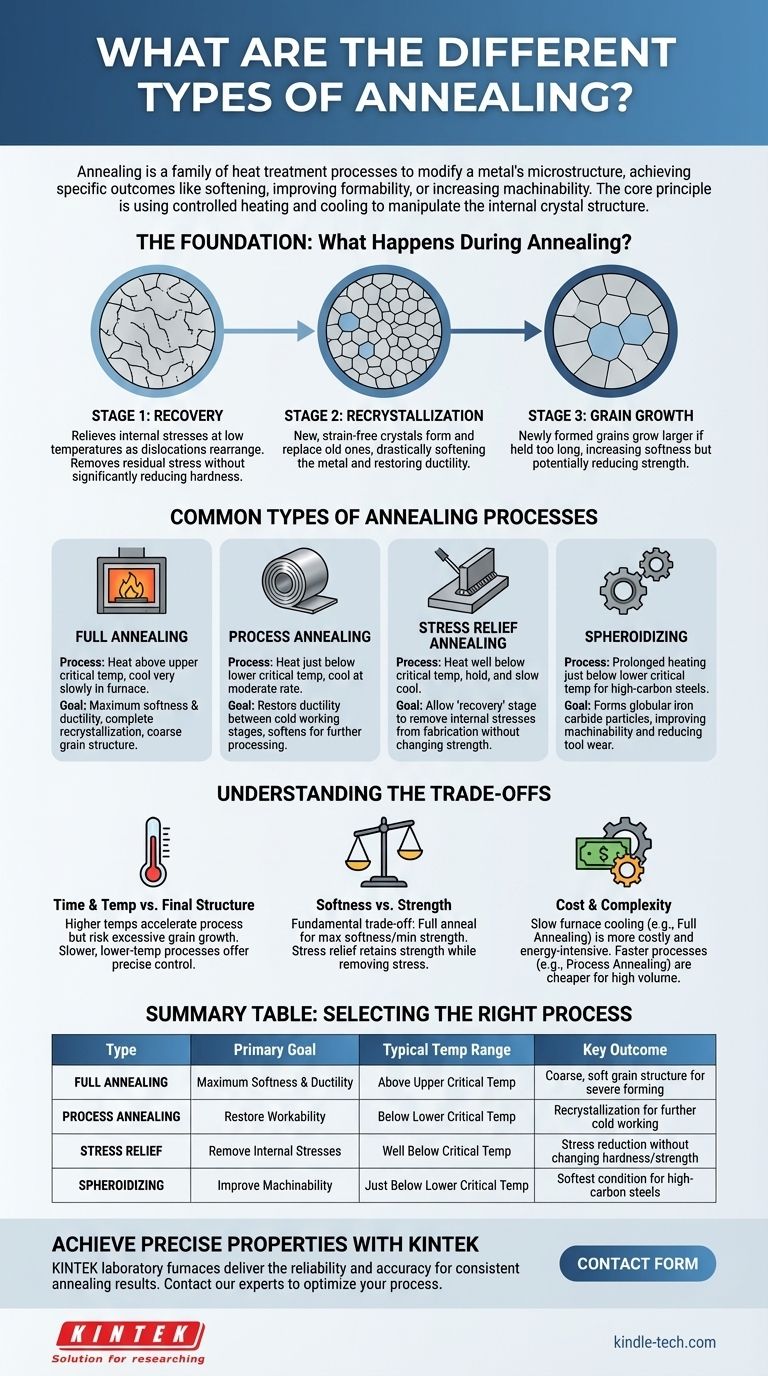

基礎:焼なまし中に何が起こるのか?

異なる工業プロセスを検討する前に、金属が加熱される際に起こる3つの普遍的な微細構造段階を理解することが重要です。これらの段階—回復、再結晶、粒成長—は、あらゆる焼なましプロセスの背後にある基本的なメカニズムです。

第1段階:回復

比較的低温で、金属は内部応力を緩和し始めます。回復として知られるこの段階は、金属内の転位(結晶構造の欠陥)が移動し、より低いエネルギーパターンに配置されることで起こります。これにより、材料の硬度や強度を大幅に低下させることなく、残留応力が除去されます。

第2段階:再結晶

温度が特定の点(再結晶温度)まで上昇すると、劇的な変化が起こります。新しい、ひずみのない結晶、すなわち「結晶粒」が形成され始め、冷間加工中に生成された古い変形した結晶粒に置き換わります。この段階は、金属を劇的に軟化させ、延性を回復させるため、ほとんどの焼なましプロセスの中心となります。

第3段階:粒成長

金属が再結晶温度またはそれ以上の温度に長時間保持されると、新しく形成されたひずみのない結晶粒が結合し、大きくなり始めます。これによりさらに軟化が進む可能性がありますが、過度の粒成長は材料の強度や靭性を低下させる可能性があるため、しばしば望ましくありません。この段階を制御することが、一貫した結果を達成するための鍵となります。

一般的な焼なましプロセス

各焼なましタイプは、特定の工学的目標を達成するために、上記の段階を実用的に応用したものです。

完全焼なまし

このプロセスでは、鋼をその上限臨界温度(結晶構造が完全に変態する温度)以上に加熱し、その後、通常は炉内で冷却させることで非常にゆっくりと冷却します。

完全焼なましの目的は、金属を最も軟らかく、最も延性のある状態にすることです。これにより完全な再結晶が保証され、粗大な結晶粒構造が促進され、材料が成形または機械加工しやすくなります。

中間焼なまし

準臨界焼なましとも呼ばれるこのプロセスでは、金属を下限臨界温度のすぐ下の温度に加熱します。材料はこの温度で再結晶が起こるのに十分な時間保持され、その後、中程度の速度で冷却されます。

中間焼なましは、冷間加工(例:伸線や板圧延)の異なる段階の間でワークピースの延性を回復させるために使用されます。完全焼なましのような時間とエネルギーコストをかけずに、さらなる加工のために金属を十分に軟化させます。

応力除去焼なまし

これは低温プロセスであり、金属は臨界温度をはるかに下回る温度に加熱され、特定の時間保持された後、ゆっくりと冷却されます。

応力除去の唯一の目的は、「回復」段階を発生させ、溶接、鋳造、または重い機械加工によって導入された内部応力を除去することです。これにより、材料の強度や硬度を大幅に変えることなく応力を除去するため、完成品または半完成品部品に最適です。

球状化焼なまし

この特殊なプロセスは、主に高炭素鋼の被削性を向上させるために使用されます。下限臨界温度のすぐ下の温度で長時間加熱することにより、硬い炭化鉄(セメンタイト)相が、より軟らかいフェライトマトリックス内に小さな球状粒子を形成します。

球状化された構造は、高炭素鋼にとって可能な限り最も軟らかい状態であり、切削加工中の工具摩耗を劇的に低減します。

トレードオフの理解

焼なましプロセスを選択するには、競合する要因のバランスを取る必要があります。単一の「最良の」方法というものはなく、最適な選択は完全に目標に依存します。

時間と温度 vs. 最終構造

高温は焼なましプロセスを加速しますが、過度の粒成長のリスクを高め、最終的な特性を損なう可能性があります。球状化のようなより遅い低温プロセスは、正確な構造制御を提供しますが、著しく時間がかかります。

軟らかさ vs. 強度

焼なましにおける基本的なトレードオフは、軟らかさ(延性)と強度(硬度)の間にあります。完全焼なましは最大の軟らかさを生み出しますが、最小の強度しか持ちません。対照的に、応力除去焼なましは、内部応力を緩和するだけで、材料の強度のほぼすべてを維持します。

コストと複雑さ

完全焼なましのように非常にゆっくりとした炉内冷却を必要とするプロセスは、装置を長時間占有し、かなりのエネルギーを消費します。空冷が可能な中間焼なましのようなより速いプロセスは、一般的に安価であり、大量生産環境により適しています。

適切な焼なましプロセスの選択

選択は、使用する材料と最終目標によって決定されるべきです。

- 最大の軟らかさと延性を重視し、厳しい成形を行う場合: 最も可鍛性の構造を作るために完全焼なましを使用します。

- 冷間加工操作間で加工性を回復させることが主な目的の場合: 後続の工程のために延性を回復させる費用対効果の高い方法として中間焼なましを使用します。

- 強度を失うことなく内部応力を除去することが主な目的の場合: 製造後に部品を安定させるために応力除去焼なましを使用します。

- 高炭素鋼の被削性を向上させることが主な目的の場合: 切削加工に理想的な微細構造を生成するために球状化焼なましを使用します。

特定の焼なましプロセスを材料と望ましい結果に合わせることで、最終的な性能を正確に制御できます。

要約表:

| 焼なましの種類 | 主な目的 | 典型的な温度範囲 | 主な結果 |

|---|---|---|---|

| 完全焼なまし | 最大の軟らかさ&延性 | 上限臨界温度以上 | 厳しい成形のための粗大で軟らかい結晶粒構造 |

| 中間焼なまし | 加工性の回復 | 下限臨界温度以下 | さらなる冷間加工のための再結晶 |

| 応力除去 | 内部応力の除去 | 臨界温度をはるかに下回る | 硬度/強度を変えずに応力低減 |

| 球状化焼なまし | 被削性の向上 | 下限臨界温度のすぐ下 | 高炭素鋼の最も軟らかい状態 |

KINTEKラボ用炉で精密な材料特性を実現

適切な焼なましプロセスを選択することは重要ですが、一貫性のある再現可能な結果を達成するには、精密な温度制御が必要です。最大の延性を得るための完全焼なましであろうと、被削性を向上させるための球状化であろうと、KINTEKの高度なラボ用炉は、研究や生産が要求する信頼性と精度を提供するように設計されています。

KINTEKは、冶金学、材料科学、R&Dラボの精密な熱処理ニーズに応えるラボ機器と消耗品を専門としています。当社の炉は、焼なましの成功に不可欠な均一な加熱と制御された冷却環境を提供します。

焼なましプロセスを最適化する準備はできていますか? お問い合わせフォームから今すぐ専門家にご連絡ください。当社のソリューションがお客様のワークフローと材料性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド