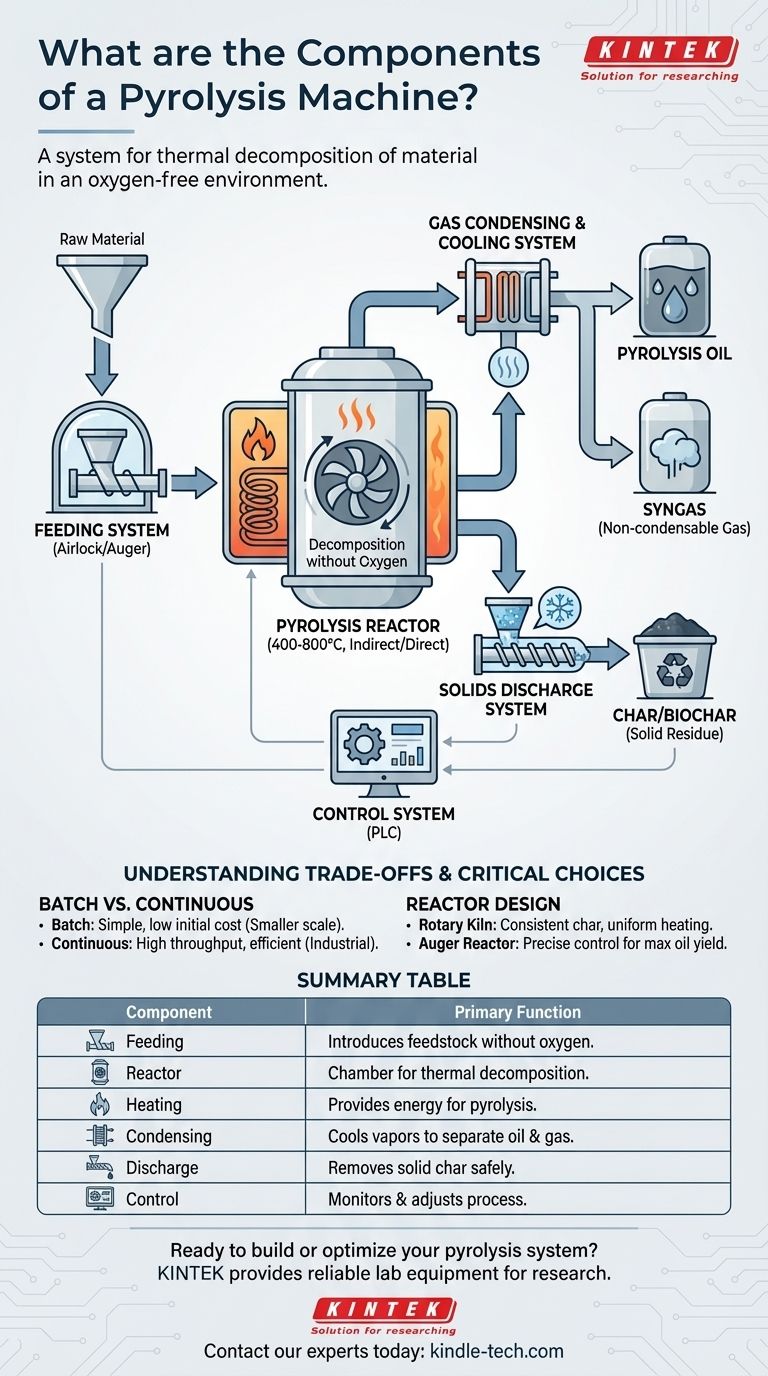

熱分解装置の核となるのは、無酸素環境下で材料を熱分解するために設計された統合コンポーネントのシステムです。主要なコンポーネントには、気密性の高い供給システム、中央の反応炉、外部の加熱システム、液体とガスを分離するためのガス凝縮・冷却システム、および固体炭素(チャー)を排出するための排出システムが含まれます。

熱分解装置は単一の機器ではなく、プロセス全体です。各コンポーネントの機能とその相互作用を理解することが、プロセスを制御し、安全性と、油、ガス、炭のいずれであっても目的の最終製品を達成するための鍵となります。

コアコンポーネント:段階的な内訳

熱分解システムは、原材料から最終製品までの材料の流れを追うことで理解できます。各段階は、重要な機能を担う特定のコンポーネント群によって管理されています。

供給システム:インプットの制御

供給システムは、原材料を反応炉に導入します。その最も重要な役割は、熱分解を引き起こすために酸素がシステムに侵入するのを防ぐことです。

一般的な設計には、密閉されたスクリューフィーダー(オーガ)や二重ゲートエアロックバルブが含まれます。連続運転の場合、このコンポーネントの信頼性は、プロセスの安定性と安全性を維持するために極めて重要です。

熱分解反応炉:プロセスの心臓部

反応炉は、材料が加熱され、化学分解が発生する密閉されたチャンバーです。反応炉の設計は、システムの効率と最終製品の特性を決定する最も重要な要素です。

それぞれが独自の熱伝達特性と材料ハンドリング特性を持つさまざまなタイプが存在します。一般的な設計には、材料を転がして均一に加熱するロータリーキルン(回転窯)や、加熱されたチューブ内を材料を搬送するためにスクリューを使用するオーガ反応炉があります。

加熱システム:反応の推進力

加熱システムは、原料を熱分解温度(通常400°Cから800°C)まで上昇させるために必要なエネルギーを供給します。このシステムは反応炉自体とは別個のものです。

加熱は、反応炉チャンバーを外部から加熱する間接加熱、または高温ガスやその他の媒体を材料に通す直接加熱のいずれかで行われます。熱は、プロセスによって生成された非凝縮性合成ガス(syngas)の一部を燃焼させることによって生成されることが多く、自己完結型のループを作り出します。

ガス凝縮・冷却システム:価値の回収

材料が分解すると、高温の蒸気とガスの混合気が放出されます。この流れは、凝縮・冷却システムに導かれます。

ここで、熱交換器やその他の冷却機構によってガス流の温度が下げられます。これにより、重い長鎖炭化水素蒸気が液体(熱分解油)に凝縮する一方、より軽い非凝縮性ガス(合成ガス)は気体の状態を保ちます。この分離は、製品回収のために極めて重要です。

固体排出システム:副産物の処理

熱分解後に残る固体残渣は、チャーまたはバイオ炭として知られており、反応炉から除去する必要があります。

供給システムと同様に、排出システムも、高温のチャーが酸素にさらされて発火するのを防ぐために密閉されている必要があります。これは、チャーを冷却された密閉収集ビンに輸送する冷却されたスクリューコンベアによって達成されることがよくあります。

制御システム:運用の頭脳

最新の熱分解プラントは、プログラマブルロジックコントローラー(PLC)によって制御されています。このシステムは、温度、圧力、流量を測定する多数のセンサーを監視および調整します。

効果的な制御システムは、運転の安全性を確保し、一貫した製品品質を維持し、エネルギー効率を最適化するために不可欠です。

トレードオフと重要な選択の理解

単にコンポーネントを列挙するだけでは不十分です。これらの部品の選択と統合には、システムの性能とコストを決定する重要なトレードオフが伴います。

バッチ式システムと連続式システム

バッチ式システムはより単純で初期費用が低くなります。材料を装填し、プロセスを実行し、冷却させ、排出します。これは小規模な操作や研究に適しています。

連続式システムは、はるかに高い処理能力と優れた効率を提供しますが、機械的に複雑であり、かなりの設備投資が必要です。連続設計では、供給システムと排出システムがはるかに重要かつ洗練されています。

反応炉の設計と熱伝達

反応炉の選択は最終製品に直接影響します。ロータリーキルンは優れた混合と均一な加熱を提供し、一貫したチャーを生産するのに理想的です。

オーガ反応炉は、滞留時間(材料が熱の中に留まる時間)を正確に制御でき、これを操作することで液体油の収率を最大化できます。どの設計であっても熱伝達が非効率的だと、不完全な熱分解と低品質の製品につながります。

安全性と排出ガス制御

熱分解では可燃性の合成ガスが発生するため、慎重な管理が必要です。堅牢な安全システムには、過剰なガスを安全に燃焼させるための圧力逃がし弁と緊急フレアが含まれます。

さらに、加熱に使用されない凝縮されなかった合成ガスは適切に処理されなければなりません。これには、環境規制を遵守するために、フレア処理するか、排出ガス制御装置(「スクラバー」)に通すことが含まれる場合があります。

目的別のコンポーネントの選択

熱分解コンポーネントの選択は、主な目的に完全に左右されるべきです。

- 主な焦点が液体油の収率最大化である場合: 蒸気がさらに分解する前に捕捉するために、急速な加熱と効率的で迅速なクエンチ(冷却)凝縮ユニットを備えたシステムが必要です。

- 高品質のバイオ炭の生産が主な焦点である場合: より遅い加熱速度と長い滞留時間を可能にする反応炉(ロータリーキルンなど)を優先する必要があります。

- 高スループットの産業廃棄物処理が主な焦点である場合: 堅牢なオーガまたはキルン反応炉を備えた完全に自動化された連続システムのみが実行可能な道です。

- 運転の単純さと低い設備投資が主な焦点である場合: 固定床または単純なドラム反応炉を備えたバッチ式システムが、最も直接的で経済的なアプローチです。

熱分解装置が目標指向のシステムであることを理解することで、特定の化学的またはビジネス上の目標を達成するために適切な構成を評価し、選択することができます。

要約表:

| コンポーネント | 主な機能 | 主要な特徴 |

|---|---|---|

| 供給システム | 酸素なしで原料を導入する | 密閉型スクリューフィーダーまたはエアロックバルブ |

| 反応炉 | 熱分解のためのチャンバー | 熱伝達のためのロータリーキルンまたはオーガ設計 |

| 加熱システム | 熱分解に必要なエネルギーを供給(400-800°C) | 間接または直接。合成ガスをよく使用する |

| 凝縮システム | 蒸気を冷却して油とガスを分離する | 効率的なクエンチのための熱交換器 |

| 排出システム | 固体チャーを安全に除去する | 発火を防ぐための冷却スクリューコンベア |

| 制御システム (PLC) | プロセスパラメータを監視・調整する | 安全性、品質、効率を確保する |

熱分解システムの構築または最適化の準備はできましたか? 高品質のバイオ炭、最大の液体油、または高スループットの廃棄物処理のいずれであっても、目標とする製品収率を達成するには、適切なコンポーネントが不可欠です。KINTEKは、熱分解の研究開発のための信頼性の高い実験装置と消耗品の提供を専門としています。当社の専門知識は、特定の化学的またはビジネス上の目的に最適な構成を選択するのに役立ちます。当社の専門家にご相談いただき、運転の安全性と効率を確保するためにプロジェクトについて話し合いましょう!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント