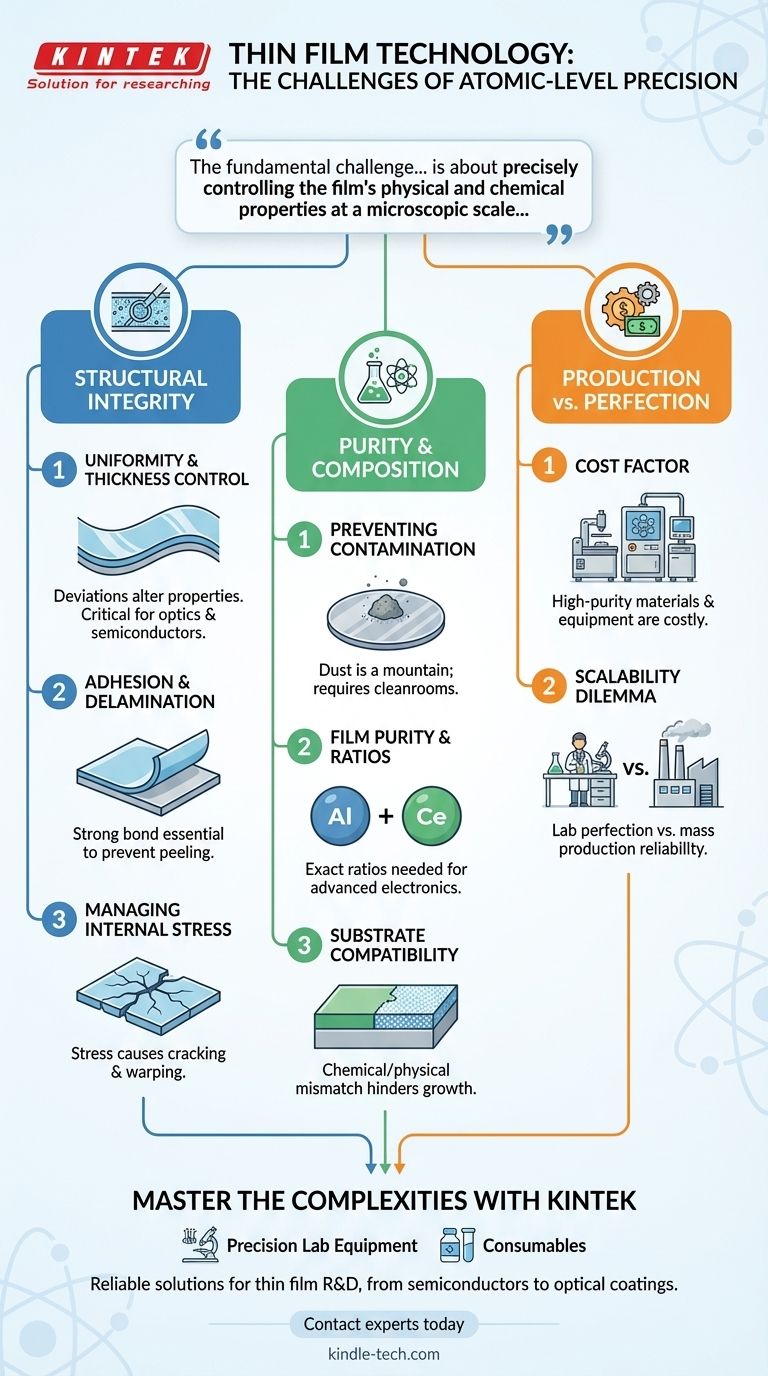

薄膜を扱うことは、原子レベルの精度が求められるゲームです。 中核となる課題は、膜の構造、純度、およびそれが適用される表面との物理的関係を制御することにあります。主な困難には、完璧な膜厚均一性の達成、剥離のない膜の密着性の確保、ひび割れの原因となる内部応力の管理、微細な汚染の防止、そしてこれらすべてをスケーラブルで費用対効果の高いプロセスで維持しようとすることが含まれます。

薄膜技術の根本的な課題は、単に薄い材料層を作成することではありません。それは、膜の物理的および化学的特性を微視的スケールで正確に制御し、下地の基板に対して信頼性高く一貫して機能するようにすることです。

構造的完全性の課題

薄膜の物理的構造と基板への結合は、その耐久性と性能を決定します。この領域の欠陥は、最も一般的な故障の原因となります。

均一性と膜厚制御の達成

膜の特性は、その厚さに直接関係しています。表面全体でのわずかなばらつきでも、電気的、光学的、または機械的挙動を完全に変える可能性があります。

光学コーティングや半導体のような用途では、わずか数ナノメートルの偏差でもデバイスが使用不能になることがあります。

適切な密着性の確保

薄膜と基板間の結合は、非常に強力でなければなりません。膜が適切に密着しないと、剥がれたり、剥離したりする可能性があり、この故障はデラミネーション(剥離)として知られています。

これは、切削工具の硬質コーティングや電子機器の保護層など、膜が物理的なストレスにさらされる場合に重要な懸念事項です。

内部応力とひずみの管理

応力は、成膜プロセス中に膜内に自然に蓄積されます。これは、膜と基板間の熱膨張率の不一致や、成膜条件自体によって引き起こされることがあります。

過度の内部応力は、膜にひび割れ、反り、または密着性の喪失を引き起こし、コンポーネント全体を損なう可能性があります。

純度と組成の課題

膜の化学的組成は、その物理的構造と同じくらい重要です。汚染物質や不正確な材料比率は、膜の意図された機能を完全に無効にする可能性があります。

汚染の防止

薄膜のスケールでは、単一の小さな塵も山のように大きな存在です。不要な粒子や化学的不純物は、膜の成長を妨げ、その性能を損なう欠陥を生み出す可能性があります。

このため、ほとんどの薄膜成膜は、クリーンルームや真空チャンバーのような高度に管理された環境で行われます。

膜の純度と組成の維持

合金や複合材料で作られた膜の場合、正確な化学比率を達成することが不可欠です。これは、LEDや半導体のような先端電子機器で特に重要です。

組成のわずかなずれでも、材料の特性が劇的に変化し、設計どおりに機能しなくなる可能性があります。

基板適合性の確保

基板は受動的な表面ではなく、膜の作成における能動的な参加者です。膜材料は、適用される表面と化学的および物理的に適合している必要があります。

不十分な化学結合や結晶構造の不一致などの問題は、膜が正しく形成されるのを妨げ、密着性や性能の低下につながる可能性があります。

トレードオフの理解:生産性 vs. 完璧さ

研究室で完璧な薄膜を作成することと、それを何千ものユニットで繰り返し行うことは別の話です。製造における実際的な課題は重大です。

コスト要因

真空システムなどの高品質な薄膜成膜に必要な装置や、高純度材料自体は本質的に高価です。

膜に求められる品質と生産コストとのバランスを取ることは、常にエンジニアリングの課題です。

スケーラビリティのジレンマ

小規模な実験室サンプルで完璧な膜を作成するプロセスは、大量生産のためにスケールアップすることが困難であったり、経済的に実現不可能であったりする場合があります。

エンジニアは、精密であるだけでなく、産業規模で高速、信頼性があり、費用対効果の高い成膜方法を見つけるために、常に革新を続けなければなりません。

用途に基づいた取り組みの優先順位付け

最も重要な課題は、膜の最終用途によって完全に異なります。

- 主な焦点が光学コーティングである場合: 光の反射と透過を管理するためには、膜厚制御と均一性における絶対的な精度が成功の鍵となります。

- 主な焦点が半導体デバイスである場合: 正しい電子特性を確保するためには、純度、汚染防止、および精密な組成が不可欠な要素です。

- 主な焦点が機械的硬質コーティングである場合: 物理的な負荷の下でのデラミネーションやひび割れを防ぐために、密着性と内部応力の管理を優先する必要があります。

薄膜技術における成功は、材料、基板、および成膜プロセスの間のデリケートな相互作用を習得することにかかっています。

要約表:

| 課題カテゴリ | 主な困難点 | 用途への影響 |

|---|---|---|

| 構造的完全性 | 均一性、密着性、内部応力 | デバイスの故障、デラミネーション、ひび割れ |

| 純度と組成 | 汚染、化学比率、基板適合性 | 信頼性の低い性能、材料特性の変化 |

| 生産とスケーラビリティ | 高コスト、プロセスのスケーラビリティ | 大量生産の経済的実現可能性 |

研究室で薄膜成膜の複雑さを習得しましょう。 完璧な均一性、密着性、純度を達成するための課題には、信頼性の高い高性能な装置が必要です。KINTEKは、薄膜の研究開発に必要なあらゆる精密実験装置と消耗品を専門としています。

今すぐ当社の専門家にご連絡ください。半導体、光学コーティング、機械的硬質コーティングなど、お客様の特定の用途に最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 研究開発用高性能実験室用凍結乾燥機