簡潔に言えば、炉中ろう付けは、特に複雑なアセンブリや異種材料に対して、強固でクリーン、かつ寸法精度が高い接合を作成するための優れた方法を提供します。保護雰囲気中で熱サイクル全体を精密に制御することにより、溶接でよく見られる歪みを回避し、腐食性のフラックスや広範な後処理の必要性を排除し、他の方法では製造不可能な設計を可能にします。

炉中ろう付けの核心的価値は、部品を接合するだけでなく、高品位で複雑な部品を大規模に製造することを可能にすることです。これにより、金属接合は単なる製造工程から、高度に制御された付加価値の高い製造プロセスへと変貌します。

核心的な利点:制御された熱環境

炉中ろう付けの主な利点はすべて、一つの基本的な原則に由来しています。それは、アセンブリ全体が密閉されたチャンバー内で高度に制御された均一な方法で加熱および冷却されるということです。

均一な加熱と冷却

部品全体がゆっくりと均一に温度に達するため、熱応力が大幅に最小限に抑えられます。これにより、溶接アセンブリでしばしば発生する反りや歪みが事実上なくなり、炉中ろう付けは厳しい公差を持つ高精度部品に最適です。

クリーンでフラックス不要な接合

炉中ろう付けは通常、真空または制御された無酸素雰囲気中で行われます。この環境は、加熱中の金属表面での酸化物の形成を防ぎます。その結果、腐食性の化学フラックスは不要となり、それに伴う集中的なろう付け後の洗浄の必要がなくなり、潜在的な接合汚染や故障の主要な原因が排除されます。

精密な温度制御

炉の制御により、サイクル全体を通して正確な温度管理が可能です。この精度により、「ステップろう付け」が可能になります。これは、異なる融点を持つ溶加材を使用して、同じアセンブリ上の複数の接合部を順次ろう付けするものです。

設計と材料の自由度を解き放つ

この制御されたプロセスは、他の接合方法では達成できない能力をエンジニアに提供し、より革新的で効率的な設計への道を開きます。

異種材料および溶接不可能な材料の接合

ろう付けは、母材の融点以下で行われます。これにより、鋼と銅のような大きく異なる金属、あるいはセラミックスと金属のような非金属材料の接合も可能になります。これらの組み合わせは、溶接では接合が不可能な場合がよくあります。

複雑なアセンブリの実現

炉中ろう付けは、一度に複数の接合部を作成するのに優れています。単一のサイクルで、長くてアクセスできない、または溶接トーチでは届かないような複雑なアセンブリ上の何百もの接合部をろう付けできます。これにより、熱交換器のような複雑な部品を単一の効率的なステップで製造することが可能になります。

母材の完全性の維持

母材は決して溶融しないため、その基本的な冶金学的特性はそのまま維持されます。毛細管現象によって溶加材が隙間に流れ込むことで形成されるろう付け接合部は、非常に強固であり、母材の強度を超えることさえあります。

高品質で再現性のある結果の達成

製造作業において、炉中ろう付けは、総コストを削減する一貫性、品質、および効率性を提供します。

優れた接合強度と完全性

制御されたフラックス不要の環境は、ボイドや汚染のない非常にクリーンで高品位な接合部を生成します。これにより、応力下での優れた機械的性能と信頼性が得られます。

スケーラビリティと自動化

一度熱プロファイルが確立されると、何千もの部品に対して完全に繰り返すことができます。このプロセスは手動オペレーターのスキルに依存しないため、すべてのアセンブリが同一であることを保証します。これにより、中量から大量生産において非常に費用対効果が高くなります。

熱処理の統合

ろう付けサイクルは、他の熱処理プロセスを含むように設計できます。たとえば、部品は単一の炉運転でろう付けされ、同時に硬化、焼きなまし、または応力除去を行うことができ、時間、取り扱い、およびコストを大幅に節約できます。

トレードオフの理解

強力である一方で、炉中ろう付けは万能の解決策ではありません。その特定の要件と限界を理解することが不可欠です。

高い初期設備投資

工業炉、特に真空炉は、標準的な溶接装置と比較してかなりの設備投資を伴います。このコストは通常、大量生産または高価値の部品に対して正当化されます。

接合部の設計と公差

効果的なろう付けは、溶加材を接合部に引き込む毛細管現象に依存します。これには、一貫した厳しいクリアランス(通常は数千分の1インチ)を持つ部品設計が必要です。多くの溶接プロセスよりも、不適切なフィットアップや大きな隙間に対しては寛容ではありません。

サイクルタイム

単一の炉運転で多くの部品を処理できますが、加熱、保持、冷却の全体的なサイクルには数時間かかる場合があります。一回限りの修理や非常に少量生産の場合、手動溶接の方が速いことがよくあります。

炉中ろう付けを選択する時期

このガイドを使用して、炉中ろう付けがアプリケーションに適しているかどうかを判断してください。

- 複雑で高精度なアセンブリが主な焦点である場合:炉中ろう付けは、複数のクリーンな接合部を最小限の歪みで同時に作成するのに比類がありません。

- 異種材料の接合が主な焦点である場合:このプロセスは、鋼と銅、または金属とセラミックスのように溶接できない材料間の強力な結合を作成するのに理想的です。

- 大量生産で費用対効果の高い生産が主な焦点である場合:高度な自動化、再現性、および熱処理サイクルを組み合わせる能力により、大規模な生産において非常に効率的です。

最終的に、炉中ろう付けを選択することは、接合品質、設計の自由度、および製造の一貫性を優先するための戦略的な決定です。

要約表:

| 利点 | 主な強み | 理想的な用途 |

|---|---|---|

| 制御された熱環境 | 均一な加熱と冷却により歪みを最小限に抑える | 厳しい公差を持つ高精度部品 |

| クリーンでフラックス不要な接合 | 腐食性フラックスやろう付け後の洗浄が不要 | 高純度で汚染のない接合部を必要とする用途 |

| 異種材料の接合 | 鋼と銅、またはセラミックスのような金属と非金属を接合 | 溶接不可能な材料の組み合わせを持つ複雑なアセンブリ |

| スケーラビリティと自動化 | 大量生産向けの一貫した再現性のある結果 | 品質管理を伴う中量から大量生産 |

炉中ろう付けで製造プロセスを強化する準備はできていますか? KINTEKは、高度な実験装置と消耗品を専門とし、高品位な金属接合に必要な精密な熱ソリューションを研究室に提供します。複雑なアセンブリ、異種材料、または大量生産に取り組んでいる場合でも、当社の専門知識は優れた接合品質と設計の自由を保証します。今すぐお問い合わせください。当社の炉中ろう付けソリューションがお客様の金属接合能力をどのように変革できるかについてご相談ください!

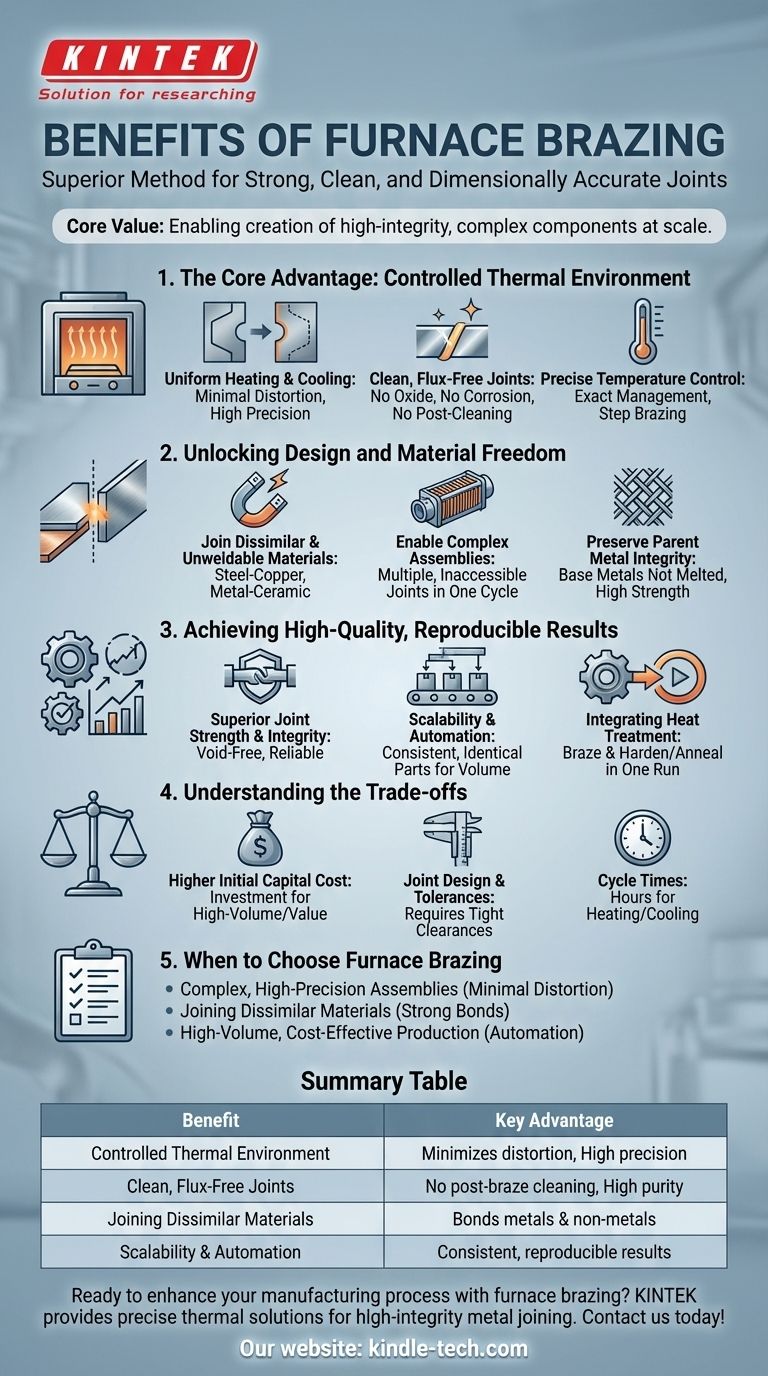

ビジュアルガイド