冷間加工の主な利点は、加工硬化として知られるプロセスを通じて、金属の強度と硬度が大幅に向上することです。このプロセスはまた、熱を伴う方法と比較して、優れた表面仕上げとより厳しい寸法公差をもたらします。

冷間加工は基本的に、金属の延性を強度と引き換えにします。再結晶温度以下で材料を変形させることにより、その内部構造を変化させ、それ以上の変形に抵抗するようにし、より強くしますが、より脆くします。

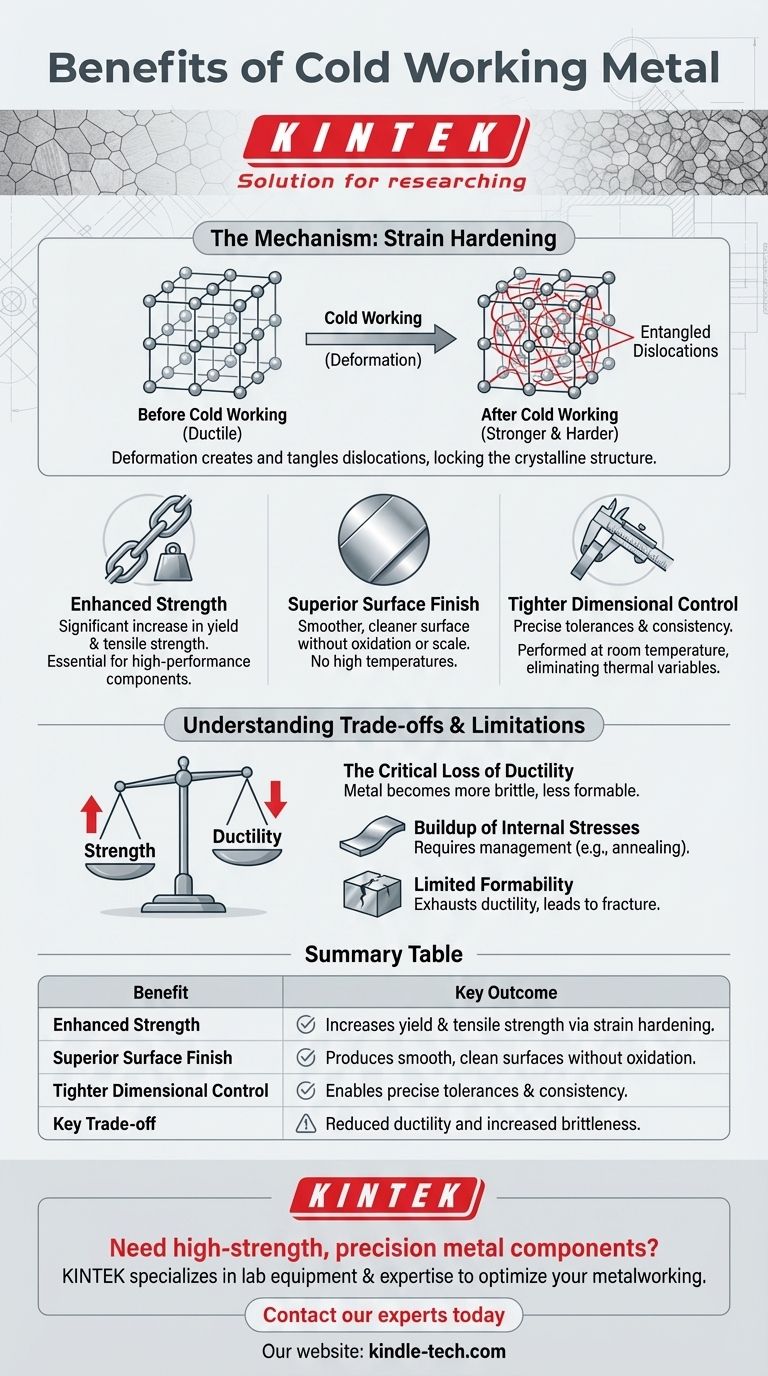

メカニズム:冷間加工が金属を強化する方法

利点を理解するには、まず金属の内部で微視的なレベルで何が起こるかを見る必要があります。このプロセスは意図的に材料の結晶構造を操作します。

結晶構造

金属は微細な結晶、つまり結晶粒で構成されています。これらの結晶粒内では、原子が規則的かつ繰り返し配列された格子を形成しています。

金属が変形すると、これらの原子面が互いに滑り合います。この滑りが、金属が破壊せずに形状を変える能力の基礎となります。

転位の生成と絡み合い

この滑りプロセスは完璧ではありません。それは結晶格子内の微細な欠陥である転位に沿って発生します。

圧延や引き抜きなどの冷間加工は、膨大な数の新しい転位の生成を強制します。それらが倍増するにつれて、もつれた糸の束のように、互いに動き、絡み合い始めます。

結果:加工硬化

この絡み合いにより、原子面が滑ることが次第に困難になります。絡み合った転位は、結晶構造を効果的に固定します。

この内部滑りに対する抵抗は、マクロレベルで増加した引張強度と硬度として観察されます。金属は「加工硬化」されたのです。

応用における主な利点

この内部変化は、工学および製造にとって重要な、いくつかの望ましい外部特性を生み出します。

強化された機械的強度

最も重要な利点は、降伏強度と引張強度の向上です。冷間加工された部品は、変形または破壊を開始する前により高い荷重に耐えることができるため、高性能部品にとって不可欠です。

優れた表面仕上げ

冷間加工は高温を伴わないため、金属は酸化やスケールの形成を受けません。これにより、プロセスから直接、はるかに滑らかで、清潔で、より反射性の高い表面仕上げが得られます。

より厳しい寸法管理

熱間加工には熱膨張と収縮が伴い、正確な寸法を維持することが困難になる場合があります。冷間加工は室温またはその近くで行われるため、これらの熱的変数が排除され、はるかに厳しい公差と部品間の高い一貫性が可能になります。

トレードオフと限界の理解

冷間加工の利点にはコストが伴います。これらの制限を理解することは、適切な材料選択とプロセス設計にとって非常に重要です。

延性の重大な損失

強度増加の主なトレードオフは、延性、つまり金属が破壊せずに伸びたり変形したりする能力の大幅な低下です。強度を高めるのと同じ絡み合った転位は、材料が曲がったり伸びたりするのを妨げ、より脆くします。

内部応力の蓄積

変形プロセスは、材料にかなりの内部残留応力を導入します。適切に管理されない場合、これらの応力は時間の経過とともに反りを引き起こしたり、特定の荷重条件下で早期故障を引き起こしたりする可能性があります。応力除去焼なましなどの後処理ステップが必要になる場合があります。

限られた成形性

金属は、延性を使い果たして破断するまでに、ある程度しか冷間加工できません。複雑な形状や大きな変形の場合、材料は延性を回復するために中間焼なましサイクルを伴う段階で処理する必要があります。

電力要件の増加

金属を室温で変形させるには、柔らかい高温で変形させるよりも実質的に多くの力とエネルギーが必要です。これにより、より強力で堅牢な機械が必要になります。

目標に合った適切な選択をする

冷間加工、熱間加工、またはその両方の組み合わせを使用するかどうかの決定は、最終的な用途と設計の優先順位に完全に依存します。

- 最大の強度と精密な仕上げが主な焦点である場合:冷間加工は、高強度ボルト、ワイヤー、精密シャフトなどの部品に優れた選択肢です。

- 大規模な形状変更と靭性が主な焦点である場合:I形鋼やエンジンブロックなどの大型部品の初期製造には熱間加工が必要です。これにより、破壊することなく大規模な変形が可能になります。

- 冷間加工後に延性を回復する必要がある場合:焼なましは、結晶粒構造を再結晶化し、内部応力を除去するために必要な熱処理プロセスです。

強度と延性の間のこの根本的なトレードオフを理解することが、あらゆる工学用途における材料選択を習得するための鍵となります。

要約表:

| 利点 | 主な結果 |

|---|---|

| 強化された強度 | 加工硬化により降伏強度と引張強度が増加します。 |

| 優れた表面仕上げ | 酸化なしで滑らかで清潔な表面を生成します。 |

| より厳しい寸法管理 | 精密な公差と部品間の一貫性を可能にします。 |

| 主なトレードオフ | 延性の低下と脆性の増加。 |

研究室や生産ライン向けに、高強度で精密な金属部品が必要ですか?

冷間加工は、材料の機械的特性を向上させる強力なプロセスですが、適切な技術を選択することが重要です。KINTEKは、金属加工プロセスを最適化するために必要な実験装置と専門知識を提供しています。新しい合金を開発している場合でも、精密部品を製造している場合でも、当社のソリューションは優れた強度と寸法精度を実現するのに役立ちます。

お客様のプロジェクトをどのようにサポートできるか話し合いましょう: 今すぐ当社の専門家にお問い合わせください。お客様の特定の研究室および製造ニーズに合った適切な冷間加工ソリューションを探ります。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- サンプル前処理用真空冷間埋め込み機

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス