本質的に、圧縮成形は、特に熱硬化性プラスチックや複合材料から、強力で耐久性があり、寸法安定性の高い部品を製造するための基本的なプロセスです。その用途は、高性能自動車のボディパネルや航空宇宙部品の製造から、電気ソケットやキッチン用品のハンドルなどの日用品に至るまで、数多くの産業に及びます。このプロセスは、材料強度、耐熱性、耐久性が最も重要視される場合に選択されます。

圧縮成形の真の価値は、製造される部品だけでなく、高性能熱硬化性材料や長繊維強化材を加工できる独自の能力にあります。部品の強度と耐熱性が譲れない設計要件である場合、これは決定的な選択肢となります。

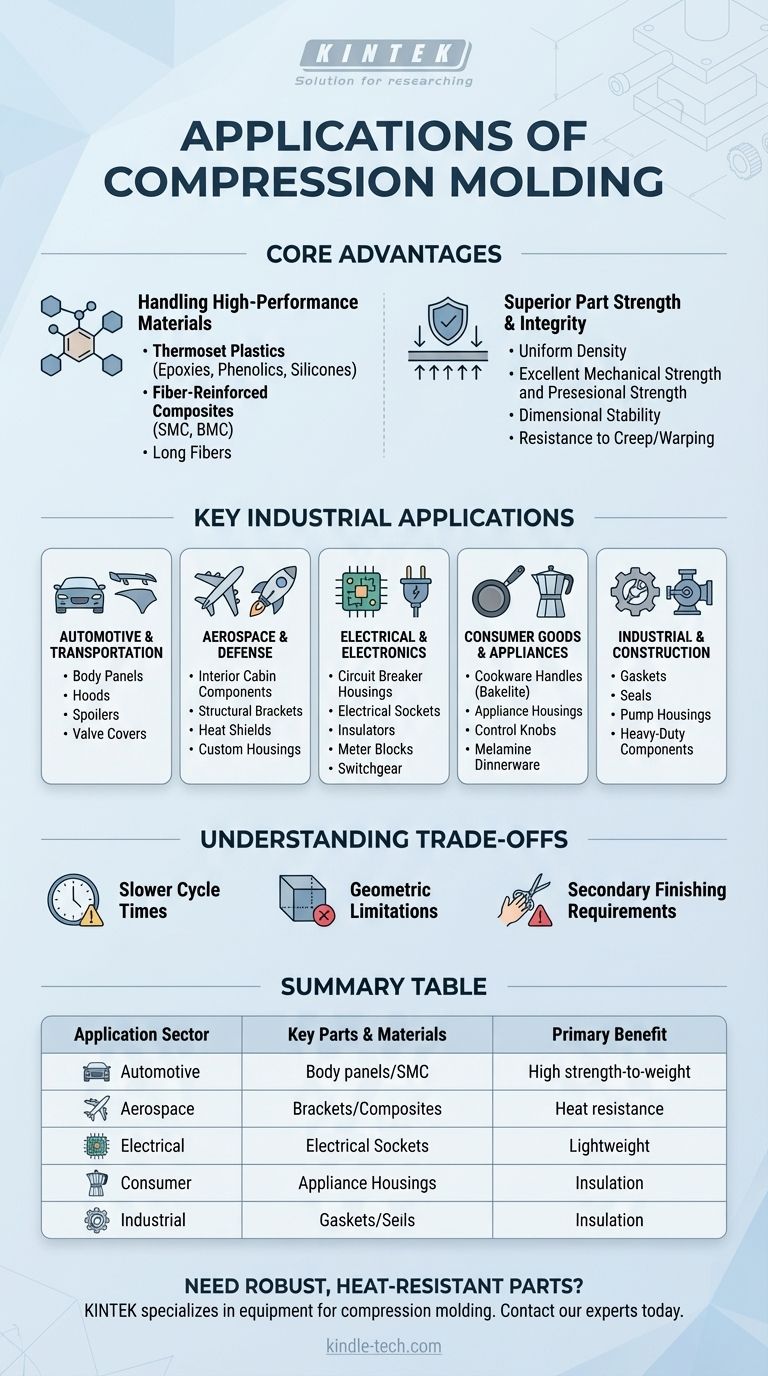

なぜ圧縮成形が要求の厳しい用途に選ばれるのか

圧縮成形の用途を理解するには、まずその主な利点を理解する必要があります。この方法を選択する決定は、ほぼ常に材料要件と最終部品の望ましい物理的特性によって推進されます。

高性能材料の取り扱い

圧縮成形は、エポキシ、フェノール、シリコーンなどの熱硬化性プラスチックに優れています。射出成形に使用される熱可塑性プラスチックとは異なり、熱硬化性樹脂は加熱されると不可逆的な化学反応(硬化)を起こし、強力な架橋分子構造を形成します。

このプロセスは、シートモールディングコンパウンド(SMC)やバルクモールディングコンパウンド(BMC)などの繊維強化複合材料を成形するための主要な方法でもあります。これらの材料は、繊維を損傷したり強度を損なったりすることなく他の成形技術で効果的に加工できない長いガラス繊維または炭素繊維を統合しています。

優れた部品強度と完全性

成形プロセス中に加えられる高圧により、材料が金型キャビティの隅々まで押し込まれます。これにより、均一な密度が確保され、他のプロセスで一般的な残留応力が最小限に抑えられます。

その結果、優れた機械的強度、寸法安定性、およびクリープや反りに対する耐性を備えた部品が得られ、大きな負荷や高温下でも経時的に維持されます。

特定の規模でのコスト効率

圧縮成形のツーリングは、射出成形に必要な複雑で高圧な金型よりも単純であることが多く、したがってコストが低くなります。

これにより、低〜中程度の生産量や、射出成形ツーリングのコストが高すぎる非常に大きな部品(車両のボンネットや衛星放送受信アンテナなど)の製造において、経済的に実行可能な選択肢となります。

主要な産業用途の詳細

圧縮成形の独自の機能は、性能が重要ないくつかの主要分野で不可欠なものとなっています。

自動車および輸送部門

これは圧縮成形の最大の市場の1つです。燃費と性能に不可欠な高い強度対重量比が求められる部品の製造に使用されます。

一般的な用途には、ボディパネル、ボンネット、スポイラー、バルブカバー、および構造的完全性と耐熱性の両方が必要なその他のアンダーフード部品が含まれます。

航空宇宙および防衛

航空宇宙では、すべてのグラムが重要です。圧縮成形された複合材料は、金属の強度をその一部の重量で提供します。

このプロセスは、内装キャビン部品、構造ブラケット、遮熱板、および極端な温度変化下での寸法安定性が不可欠な敏感な機器用のカスタムハウジングに使用されます。

電気およびエレクトロニクス

熱硬化性材料は、優れた電気絶縁特性と高い耐熱性を備えており、電気産業にとって理想的です。

ブレーカーハウジング、電気ソケット、絶縁体、メーターブロック、スイッチギアコンポーネントなどに圧縮成形部品が見られます。

消費財および家電製品

多くの耐久性のある消費財は、圧縮成形部品の耐熱性と堅牢性に依存しています。

古典的な例には、調理器具のハンドル(ベークライト)、家電製品のハウジング、コントロールノブ、およびメラミン樹脂で作られた非常に耐久性のある食器類が含まれます。

産業および建設

過酷な用途向けに、圧縮成形は、過酷な化学的および物理的環境に耐えることができる堅牢なコンポーネントを作成するために使用されます。

これには、産業用ガスケット、シール、ポンプハウジング、重機コンポーネント、およびさまざまな保護ケーシングが含まれます。

トレードオフの理解

すべての状況に最適な製造プロセスはありません。信頼できるアドバイザーであるということは、限界を認めることを意味します。

より遅いサイクルタイム

熱硬化性材料の化学的硬化プロセスは、射出成形における熱可塑性材料の単純な冷却よりも大幅に時間がかかります。これによりサイクルタイムが長くなり、小型部品の大量かつ迅速な生産には適さなくなります。

形状の制限

圧縮成形は、比較的単純な形状の部品に最適です。非常に複雑な特徴、鋭い内角、およびアンダーカットは、複雑で高価な金型設計なしでは効果的に製造することが困難または不可能です。

二次仕上げの必要性

このプロセスでは、「バリ」が発生します。これは、金型のパーティングラインではみ出した余分な材料です。このバリは、二次的な工程で手動または自動でトリミングする必要があり、生産プロセスに工程とコストが追加されます。

プロジェクトに最適な選択をする

適切な製造プロセスを選択することは、材料、規模、複雑さに関するプロジェクトの核となる要件に完全に依存します。

- 主な焦点が最大の強度と耐熱性である場合: 特に高性能熱硬化性複合材料を使用して設計する場合、圧縮成形が優れた選択肢となります。

- 主な焦点が複雑な部品の大量生産である場合: 射出成形を検討する必要があります。その高速サイクルタイムは大量生産のために特別に設計されているためです。

- 主な焦点が非常に大きな強力なコンポーネントをコスト効率よく製造することである場合: 圧縮成形は、大型部品のツーリングコストが比較的低いため、大きな利点を提供します。

材料能力と構造的完全性におけるその強みを理解することで、他のプロセスでは達成できない堅牢な部品を製造するために圧縮成形を活用できます。

要約表:

| 応用分野 | 主要部品と材料 | 主な利点 |

|---|---|---|

| 自動車 | ボディパネル、ボンネット、バルブカバー(SMC) | 高い強度対重量比、耐熱性 |

| 航空宇宙および防衛 | 構造ブラケット、遮熱板(複合材料) | 軽量、極端な温度下での寸法安定性 |

| 電気およびエレクトロニクス | ブレーカーハウジング、ソケット(熱硬化性樹脂) | 優れた電気絶縁性、耐熱性 |

| 消費財 | 調理器具のハンドル、家電ハウジング(BMC、メラミン) | 耐久性、耐熱性 |

| 産業 | ガスケット、シール、ポンプハウジング | 過酷な環境に対する堅牢性 |

プロジェクトのために堅牢で耐熱性のある部品が必要ですか?

KINTEKは、圧縮成形プロセス向けの機器と専門知識の提供を専門としています。自動車用途向けの高性能熱硬化性複合材料に取り組んでいる場合でも、消費財向けの耐久性のあるコンポーネントに取り組んでいる場合でも、優れた部品強度と完全性を達成するお手伝いができます。

当社の専門家に今すぐお問い合わせ いただき、当社のソリューションがお客様の研究所および生産ニーズにどのように適合するかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- ラボ用ダブルプレート加熱プレス金型

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

よくある質問

- 実験室用油圧プレスを分子ふるい触媒に使用する目的は何ですか?リアクター性能の最適化

- LATPセラミックシートの実験室用油圧プレスを使用する目的は何ですか?固体電解質の密度を高める

- 定量分析におけるXRFとは?正確な元素濃度測定を実現する

- 実験室用油圧プレスによるプレス工程は、高性能固体電解質セラミックペレットの微細構造にどのように影響しますか?

- 油圧作動油を冷却する方法は?過熱を防ぎ、システムの寿命を延ばす

- 実験室用油圧プレス(ラボ油圧プレス)の主な機能は何ですか?研究用の高精度カーバイドサンプルを準備すること

- KBrプレス(錠剤成形機)の使い方:FTIR分析のための透明なペレット作成の技術を習得する

- LDPCの性能の一貫性を実験室用油圧プレスはどのように確保しますか?均一なセラミック基板の実現