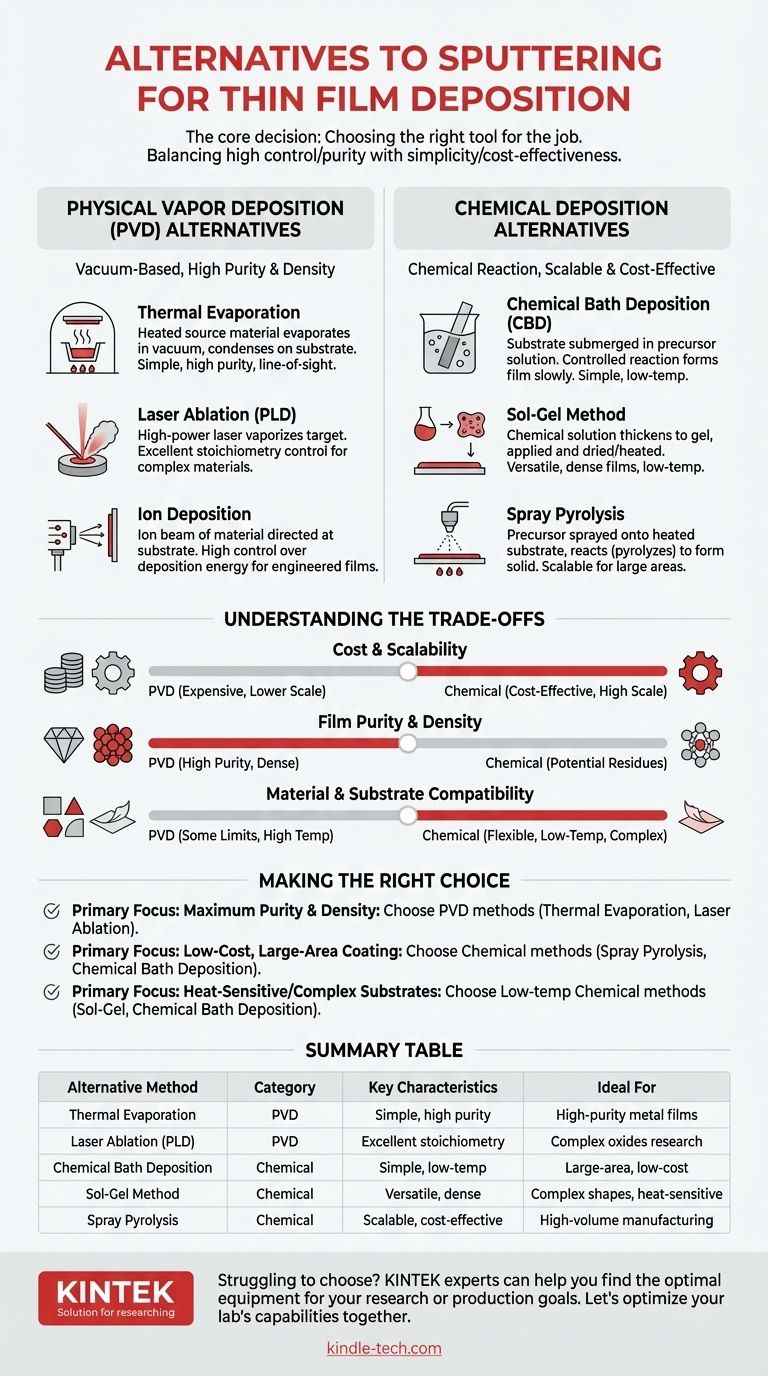

薄膜を成膜する際、スパッタリングは利用可能な多くの技術のうちの1つにすぎません。主な代替手段は、真空中で物質を物理的に移動させる他の物理気相成長(PVD)法と、基板上に膜を形成するために化学反応を利用する化学的成膜法という、2つの大きなファミリーに分類されます。PVDの代替手段には熱蒸着やレーザーアブレーションが含まれ、一般的な化学的方法には化学浴成膜法、ゾル-ゲル法、噴霧熱分解法があります。

核心的な決定は、スパッタリングよりも「優れた」方法を見つけることではなく、その作業に適切なツールを選択することです。この選択には、真空ベースの物理的方法の高い制御性と純度と、化学的方法の単純さ、費用対効果、スケーラビリティとの根本的なトレードオフが伴います。

状況の理解:物理的 vs. 化学的

適切な代替手段を選択するためには、薄膜成膜の2つの主要なカテゴリを理解することが不可欠です。このフレームワークは、各アプローチの長所と短所を明確にします。

物理気相成長(PVD)

PVDプロセスは真空チャンバー内で行われます。固体源材料、すなわち「ターゲット」が蒸気に変換され、それが移動して基板上に凝縮し、薄膜を形成します。スパッタリングはPVD法であり、その主要な代替手段も同様です。

化学的成膜

化学的成膜法は、化学反応に依存して膜を作成します。前駆体化学物質、多くの場合液体溶液中のものが基板に適用され、反応(熱、浸漬、またはその他の手段によって引き起こされる)によって目的の固体膜が残されます。これらのプロセスは真空を必要としないことがよくあります。

物理気相成長(PVD)の代替手段

もしあなたの目標がスパッタリングの特徴である高い純度と密度を必要とするなら、これらのPVD代替手段が最も近い選択肢となります。これらはすべて真空中で動作しますが、源材料を蒸発させるために異なるメカニズムを使用します。

熱蒸着

熱蒸着では、源材料を真空中で加熱して蒸発させます。生成した蒸気は上昇し、直線的に移動し、より冷たい基板上に凝縮します。これはスパッタリングよりも単純ですが、膜の構造に対する制御は一般的に劣ります。

レーザーアブレーション

パルスレーザー堆積(PLD)とも呼ばれるこの方法は、高出力レーザーを使用してターゲット材料の小さな点を蒸発させます。蒸発した物質のプルームが基板上に堆積します。PLDは、材料の化学組成(化学量論)を維持しながら、複雑な材料を堆積させるのに優れています。

イオン成膜

この技術は、目的の材料のイオンビームを作成し、それを基板に向けて指向させることを含みます。これは成膜エネルギーに対する高い制御を提供し、それを利用して膜の特性を設計することができます。

化学的成膜の代替手段

コスト、単純さ、または大規模または複雑な表面をコーティングする能力が優先事項である場合、化学的方法は真空ベースのPVDに対する説得力のある代替手段を提供します。

化学浴成膜法(CBD)

CBDは非常に単純なプロセスです。基板を前駆体を含む化学溶液に浸漬します。時間とともに、制御された化学反応により、目的の膜がゆっくりと形成され、基板表面に付着します。

ゾル-ゲル法

ゾル-ゲル法は「ボトムアップ」技術です。化学溶液(「ゾル」)から始まり、それがゲル状の状態に濃縮されます。このゲルを基板に適用し、熱やその他の方法で乾燥させることで、固体で密度の高い膜が残ります。

噴霧熱分解法

この方法は、ノズルを通して前駆体溶液を加熱された基板に噴霧することを含みます。熱により溶媒が蒸発し、前駆体が反応する、すなわち「熱分解」して、表面に直接固体膜が形成されます。これは大規模なコーティングに対して容易にスケールアップ可能です。

トレードオフの理解

単一の万能な優れた方法はありません。あなたの選択は、コスト、目的の膜品質、および関与する特定の材料との慎重なバランスに依存します。

コストとスケーラビリティ

スパッタリングや蒸着などのPVD法には、高価な高真空装置が必要です。噴霧熱分解法やCBDなどの化学的方法は、セットアップのコストがはるかに低く、大量生産のためにスケールアップが容易であることがよくあります。

膜の純度と密度

PVDの真空環境は、汚染を最小限に抑えた非常に純粋で密度の高い膜を作成するための大きな利点です。化学的方法では、反応からの残留溶媒や副産物が残ることがあり、膜の品質に影響を与える可能性があります。

材料と基板の適合性

一部の材料は効果的にスパッタリングするのが困難です。反応性スパッタリングで絶縁体を堆積させることは可能ですが、化学的方法の方が簡単な経路を提供する場合があります。さらに、CBDやゾル-ゲルなどの低温プロセスは、他の方法の高温によって損傷を受ける可能性のあるプラスチックなどの熱に敏感な基板のコーティングに理想的です。

アプリケーションに最適な選択をする

あなたの主要な目的が意思決定プロセスを導くようにしてください。

- もしあなたの主な焦点が最大の膜純度と密度であるなら: 熱蒸着やレーザーアブレーションなどのPVD法は、真空環境下で高い制御性を提供する、スパッタリングの強力な代替手段です。

- もしあなたの主な焦点が低コスト、大面積コーティングであるなら: 噴霧熱分解法や化学浴成膜法などの化学的成膜法は、優れたスケーラビリティと低い装置コストを提供します。

- もしあなたの主な焦点が熱に敏感な基板や複雑な形状の基板への成膜であるなら: ゾル-ゲル法や化学浴成膜法などの低温プロセスは、大きな柔軟性を提供します。

各成膜技術の独自の強みをプロジェクトの特定の目標と一致させることにより、成功への最も効果的で効率的な道筋を選択することができます。

要約表:

| 代替法 | カテゴリ | 主な特徴 | 最適用途 |

|---|---|---|---|

| 熱蒸着 | PVD | 単純、高純度、直線的堆積 | 高純度金属膜 |

| レーザーアブレーション(PLD) | PVD | 優れた化学量論制御、複雑な材料 | 複雑な酸化物の研究 |

| 化学浴成膜法 | 化学的 | 単純、低温、低コスト | 大面積、低コストコーティング |

| ゾル-ゲル法 | 化学的 | 多用途、高密度膜、低温 | 複雑な形状のコーティング、熱に敏感な基板 |

| 噴霧熱分解法 | 化学的 | スケーラブル、大面積、費用対効果が高い | 大量生産 |

特定の材料とアプリケーションに最適な成膜方法の選択に苦労していませんか? KINTEKの専門家がお手伝いします。私たちは、薄膜成膜の課題に対するテーラーメイドのソリューションを提供するために、実験装置と消耗品の提供を専門としています。PVDシステムの高純度が必要な場合でも、化学的方法のスケーラビリティが必要な場合でも、お客様の研究または生産目標に最適な装置へと導くことができます。

一緒にあなたの研究室の能力を最適化しましょう。今すぐ当社のチームに連絡して、個別相談を受けてください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 超高温黒鉛真空黒鉛化炉

- 実験室用脱脂・予備焼結用高温マッフル炉