物理蒸着(PVD)法の主な利点は、材料の物理的特性を劇的に改善する能力にあります。PVDコーティングは、優れた硬度、卓越した耐摩耗性、耐食性、および高品質な美的仕上げをもたらします。これらはすべて、下地の部品の重要な寸法を変えることなく、極めて薄く耐久性のある膜を成膜する低温プロセスによって達成されます。

本質的に、PVDは、極端な耐久性、低摩擦、またはプレミアムな外観など、特定の目的のためにコンポーネントの表面を設計することを可能にし、元の材料のバルク特性や精密な形状を損なうことはありません。

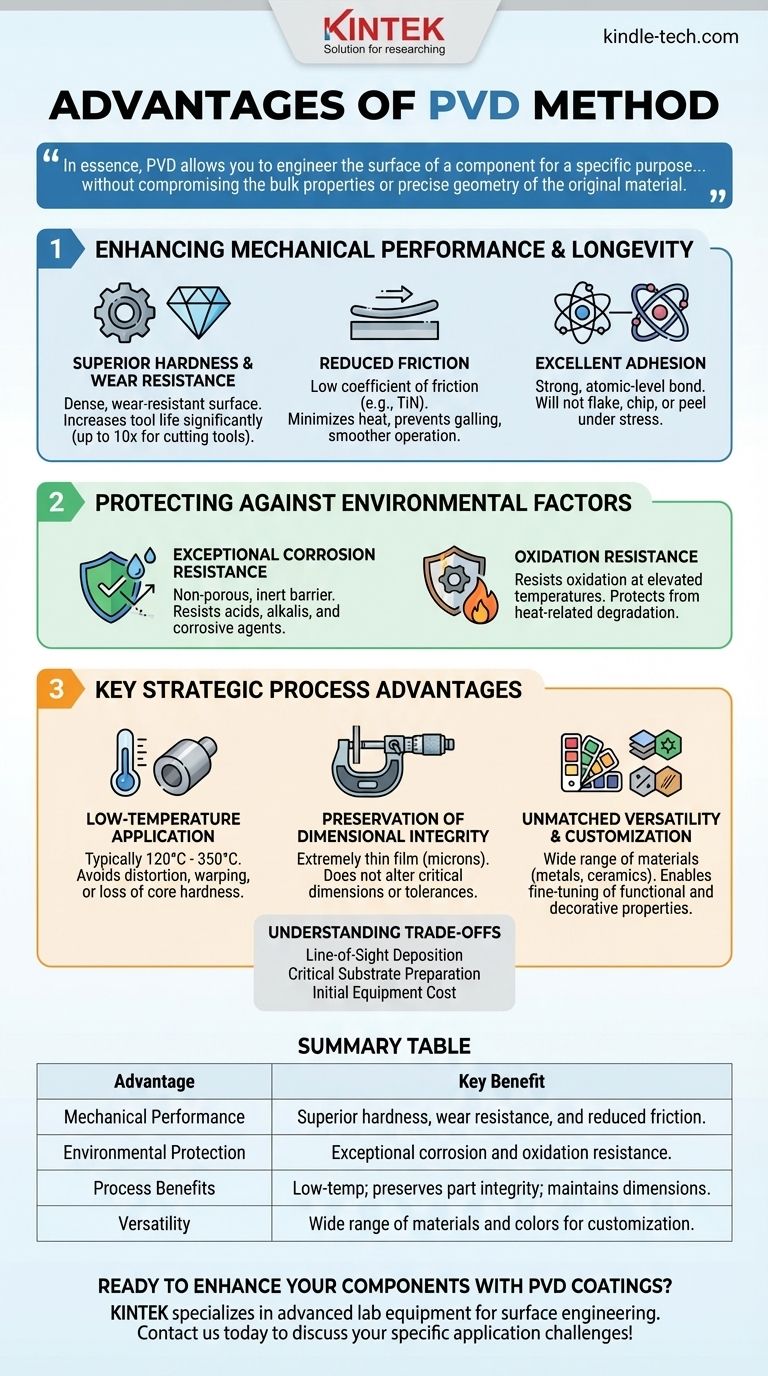

機械的性能と寿命の向上

PVDコーティングを指定する最も一般的な理由は、コンポーネント、特に機械的ストレスにさらされるものの機能寿命と性能を向上させるためです。

優れた硬度と耐摩耗性

PVDコーティングは非常に硬く、クロムの数倍の硬度を持つことがよくあります。これにより、高密度で耐摩耗性のある表面が形成され、基材を摩耗、侵食、微細な摩耗から保護します。

切削工具のような用途では、これにより工具寿命が最大10倍に延び、製造の生産性と効率が大幅に向上します。

摩擦の低減

窒化チタン(TiN)などの多くのPVDコーティングは、低い摩擦係数を持っています。この「潤滑性」は、可動部品や切削用途にとって重要です。

摩擦を減らすことで、コーティングは発熱を最小限に抑え、材料の焼き付きを防ぎ、より少ないエネルギー消費でよりスムーズな動作を可能にします。

優れた密着性

PVDプロセスは、コーティングと基材の間に強力な原子レベルの結合を生成します。単純なめっきとは異なり、コーティングはコンポーネントの表面の不可欠な一部となります。

これにより、高応力、振動、または熱サイクル下でも、保護層が剥がれたり、欠けたり、はがれたりしないことが保証されます。

環境要因からの保護

PVDコーティングは、基材を環境から隔離する化学的に不活性なバリアを形成し、劣化を防ぎます。

卓越した耐食性

PVDプロセス中に成膜される薄膜は、非多孔質で、酸、アルカリ、その他の腐食剤による攻撃に対して高い耐性があります。これは、医療機器、自動車部品、および過酷な産業環境で使用される部品にとって重要な利点です。

耐酸化性

特殊なPVDコーティングは、高温での酸化に耐えるように設計されています。これにより、コンポーネントを熱による劣化から保護し、高温用途での性能の完全性を維持します。

PVDプロセスの主要な戦略的利点

最終的なコーティングの特性を超えて、PVDプロセス自体は、高精度製造にとって理想的な選択肢となる独自の利点を提供します。

低温での適用

PVDは低温プロセスであり、通常120°Cから350°Cの間で動作します。これは、ほとんどの鋼やその他の金属の焼き戻し温度や焼きなまし温度をはるかに下回ります。

これは、熱処理された完成部品に、歪み、反り、またはコア硬度の損失を引き起こすことなく適用できることを意味します。これは、化学蒸着(CVD)のような高温法に対する重要な利点です。

寸法精度の維持

適用されるコーティングは非常に薄いため(通常わずか数ミクロン)、PVDはコンポーネントの寸法を実質的に変更しません。

この精度は、ねじ付きファスナー、射出成形部品、精密医療機器など、厳しい公差を持つ部品にとって不可欠です。このプロセスは、研磨された表面やテクスチャード加工された表面でさえも正確に追従します。

比類のない汎用性とカスタマイズ性

PVDプロセスは非常に汎用性が高いです。金属、合金、セラミックスなど、さまざまな材料を単層、多層、さらにはナノ構造などのさまざまな構造で成膜できます。

この汎用性により、装飾用途向けの幅広い色を提供し、硬度、潤滑性、耐薬品性などの機能特性を微調整して、特定の性能目標を達成することができます。

トレードオフの理解

PVDは強力な技術ですが、それがニーズに合ったソリューションであるかどうかを判断するために、その限界を認識することが重要です。

視線成膜

PVDは「視線」プロセスです。コーティング材料は、供給源から部品まで直線的に移動するため、複雑な内部形状や深く狭い穴を均一にコーティングすることは困難です。

基材の前処理が重要

PVDコーティングの成功は、基材表面の清浄度と前処理に大きく依存します。油や酸化物などの汚染物質は、密着性を損ない、コーティングの失敗につながります。このため、コーティング前に厳格な多段階洗浄プロセスが必要です。

初期設備費用

PVDには、高真空環境と高度な設備が必要です。初期設備投資はかなりの額になる可能性があり、単純な仕上げプロセスと比較して、非常に少量または重要でない用途では費用対効果が低くなる可能性があります。

用途に合った適切な選択

PVDの選択は、主要な性能目標または美的目標によって決定されるべきです。

- 切削工具や高摩耗部品の寿命を延ばすことが主な目的の場合:PVDの極端な硬度、低摩擦、優れた耐摩耗性の組み合わせが最も強力な利点です。

- 寸法を変えずに精密部品を保護することが主な目的の場合:PVDの低温特性が主要な利点であり、材料の歪みを防ぎ、重要な公差を維持します。

- プレミアムで耐久性のある装飾仕上げを作成することが主な目的の場合:PVDは、従来のめっきや塗料よりもはるかに長持ちする、硬く傷つきにくい表面に、幅広い鮮やかな色を提供します。

最終的に、PVDはコンポーネントの表面を設計するための堅牢な方法を提供し、下地の材料の完全性を損なうことなく、かなりの価値と性能を追加します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 機械的性能 | 優れた硬度、耐摩耗性、低摩擦により、部品寿命が延長。 |

| 環境保護 | 過酷な環境下での卓越した耐食性と耐酸化性。 |

| プロセス上の利点 | 低温適用により部品の完全性を維持。薄く耐久性のあるコーティングが寸法を維持。 |

| 汎用性 | 機能的または装飾的なカスタマイズのための幅広い材料と色。 |

PVDコーティングで部品を強化する準備はできていますか?

KINTEKは、表面工学向けの高度なラボ機器と消耗品を専門としています。当社のソリューションは、部品の完全性を損なうことなく、優れた硬度、耐食性、美的仕上げを実現するのに役立ちます。

今すぐお問い合わせください。PVDがお客様の特定のアプリケーション課題をどのように解決できるかについてご相談ください!

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 卓上型実験室用真空凍結乾燥機