プレス・焼結の主な利点は、強靭で寸法精度が高く、複雑な金属部品を費用対効果の高い方法で大量生産できることです。この粉末冶金プロセスは、従来の機械加工や鋳造では達成が困難または不可能な、独自の材料特性と形状を持つ部品の製造に優れています。

プレス・焼結は単なる製造方法ではなく、他のプロセスでは容易に匹敵できない、幾何学的複雑性、材料性能、および大量生産における経済効率のユニークな組み合わせを実現するための戦略的な選択です。

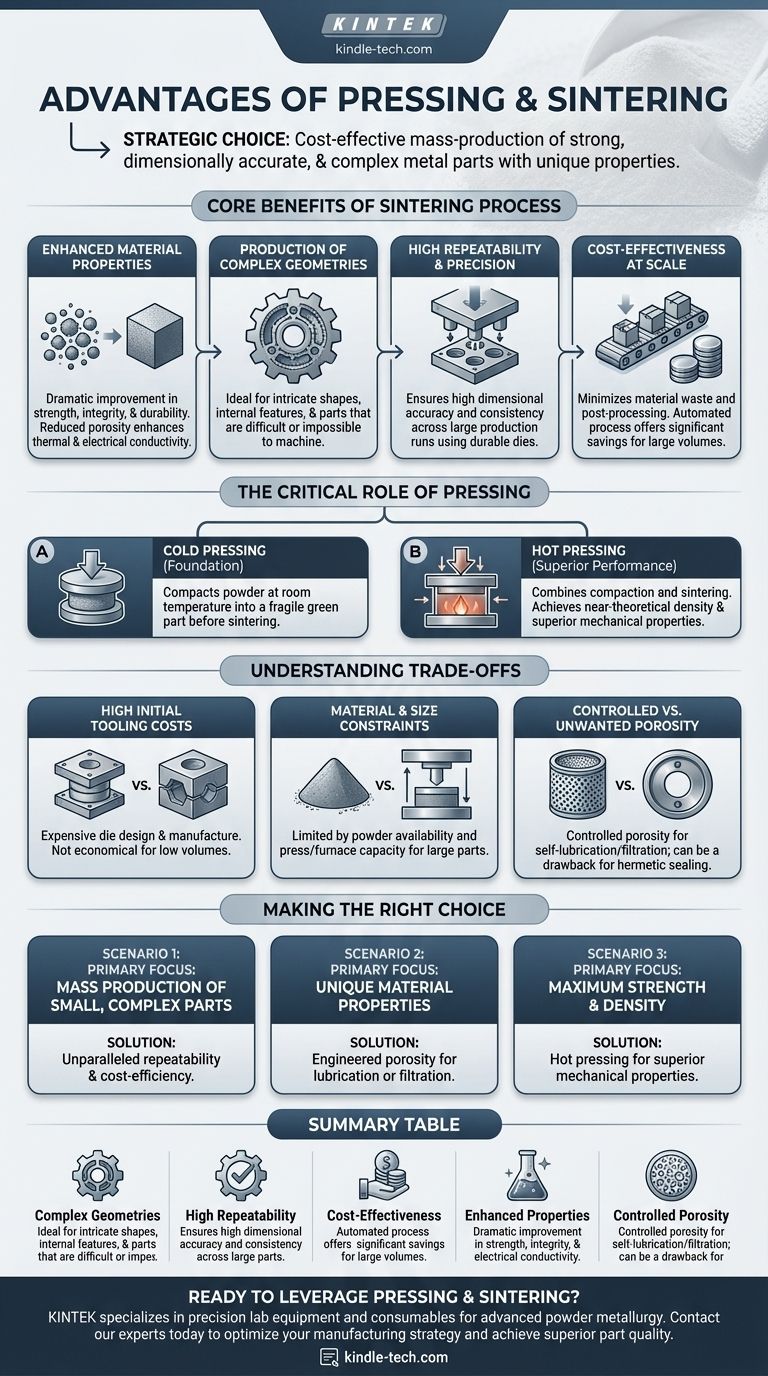

焼結プロセスの核となる利点

焼結はこのプロセスの核心であり、圧縮された粉末を融点未満に加熱します。この熱エネルギーが粒子同士を融合させ、材料の構造と特性を根本的に変化させます。

材料特性の向上

焼結は最終部品の物理的特性を劇的に向上させます。このプロセスにより、初期の粉末粒子の間の空隙、すなわち多孔性(ポロシティ)が減少します。

この高密度化は、強度、完全性、および耐久性の向上に直接つながります。さらに、粒子間の結合がより強固になるため、熱伝導率と電気伝導率の両方が向上します。

複雑な形状の製造

粉末を金型にプレスすることで、機械加工不可能な内部空洞や特徴を含む複雑な形状を作成できます。

この能力により、本来複数の部品や大規模でコストのかかる機械加工操作を必要とする部品にとって理想的な選択肢となります。

高い再現性と精度

プレス工程で耐久性のある精密加工された金型を使用することにより、製造されるすべての部品がほぼ同一であることが保証されます。

このプロセスは、大規模な生産ロット全体で高い寸法精度と再現性を提供し、これは複雑なアセンブリに使用される部品にとって極めて重要です。

スケールメリットによる費用対効果

初期の金型コストは高くなる可能性がありますが、このプロセスは高度に自動化されており、仕上げ加工がほとんど、または全く不要なニアネットシェイプで部品を製造します。

これにより材料の無駄と後処理が最小限に抑えられ、大量生産において非常に費用対効果の高い方法となります。

プレスの重要な役割

「プレス」工程は、焼結によって固定される前に部品に初期の形状と密度を与えるものです。特定のプレス方法は最終結果に大きな影響を与えます。

冷間プレス:基礎

最も一般的な方法では、粉末を室温で金型内で圧縮し、「グリーンコンパクト」を形成します。このグリーン部品は壊れやすいですが、焼結炉に移送できる程度には形状を保持します。

熱間プレス:優れた密度と性能

熱間プレスは、圧縮と焼結の工程を単一の操作に統合します。粉末に昇温しながら圧力を加えます。

この方法は冷間プレスよりも大幅に低い圧力で済み、必要な焼結時間と温度を短縮します。結果として得られる部品は、理論値に近い密度、微細な結晶構造、および優れた機械的特性を持ちます。

トレードオフの理解

どの製造プロセスもすべての用途に完璧ということはありません。プレス・焼結を効果的に活用するには、その限界を理解する必要があります。

高い初期金型コスト

プレスに必要な硬化鋼またはカーバイド製の金型は、設計と製造に費用がかかります。この先行投資により、このプロセスは一般的に少量生産やプロトタイピングには経済的ではありません。

材料とサイズの制約

このプロセスは粉末として入手可能な材料に最も適しています。利用可能な金属粉末の種類は膨大ですが、無限ではありません。さらに、プレス機のトン数や炉の容量により、製造できる部品のサイズと重量には実用的な制限があります。

制御された多孔性と意図しない多孔性

焼結は多孔性を減少させますが、標準的な冷間プレス法では完全に排除することが難しい場合があります。完全な気密シールが必要な用途では、これが欠点となることがあります。

しかし、この同じ特徴は、自給油軸受(オイルを保持する孔がある)やフィルターを作成する上での主要な利点となります。このプロセスにより、特定の機能のために多孔性を制御することができます。

目標に応じた適切な選択

このフレームワークを使用して、プレス・焼結がプロジェクトのニーズと一致するかどうかを判断してください。

- 主な焦点が小型で複雑な部品の大量生産である場合: このプロセスは、スケールアップした際の比類のない再現性と費用対効果を提供し、機械加工よりも優れた選択肢となります。

- 主な焦点が独自の材料特性を持つ部品の作成である場合: 焼結は、自給油またはろ過のために設計された多孔性を持つ部品の製造に理想的です。

- 主な焦点が最大の強度と密度の達成である場合: 熱間プレスは強力なバリアントであり、鍛造材料で作られたものに匹敵する機械的特性を持つ部品を製造します。

このプロセスの明確な利点を理解することで、より賢明で効果的な製造上の意思決定を行うことができます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 複雑な形状 | 複雑で機械加工不可能な形状や内部特徴を生成する。 |

| 高い再現性 | 大規模生産ロット全体で寸法精度と一貫性を保証する。 |

| 費用対効果 | 大量注文における材料の無駄と後処理を最小限に抑える。 |

| 特性の向上 | 強度、耐久性、熱伝導率/電気伝導率を向上させる。 |

| 多孔性の制御 | 自給油軸受やフィルターの作成を可能にする。 |

コンポーネントのニーズにプレス・焼結を活用する準備はできていますか?

KINTEKは、粉末冶金などの先進的な製造プロセスのための精密なラボ機器と消耗品の専門家です。当社の専門知識は、高品質な部品、複雑な形状、および大量生産における大幅なコスト削減の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の製造戦略を最適化し、最も困難な設計を実現する方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

よくある質問

- コールドプレスオイルマシンはどのように機能しますか?機械的抽出により、栄養素と風味を維持

- 実験室用油圧プレスは、ナトリウム系オキシ硫化物ガラスの室温圧力焼結にどのように貢献しますか?

- 射出成形機を指定する方法:適切な締付力、ショットサイズ、駆動システムを選択するためのステップバイステップガイド

- XRFにおけるプレス成形法とは何ですか?正確なサンプル調製のためのガイド

- ダイヤモンドは油圧プレスで壊れるのか?ダイヤモンドの脆さの真実を解き明かす

- ダイ圧縮比とは何ですか?最適な品質と効率を実現するためのペレット化プロセスを習得しましょう

- 空気カソード作製におけるロールプレス工程の機能とは?電極性能を最適化する

- プレス機の操作に関連する安全対策にはどのようなものがありますか?オペレーターの安全を確保し、事故を防止すること。