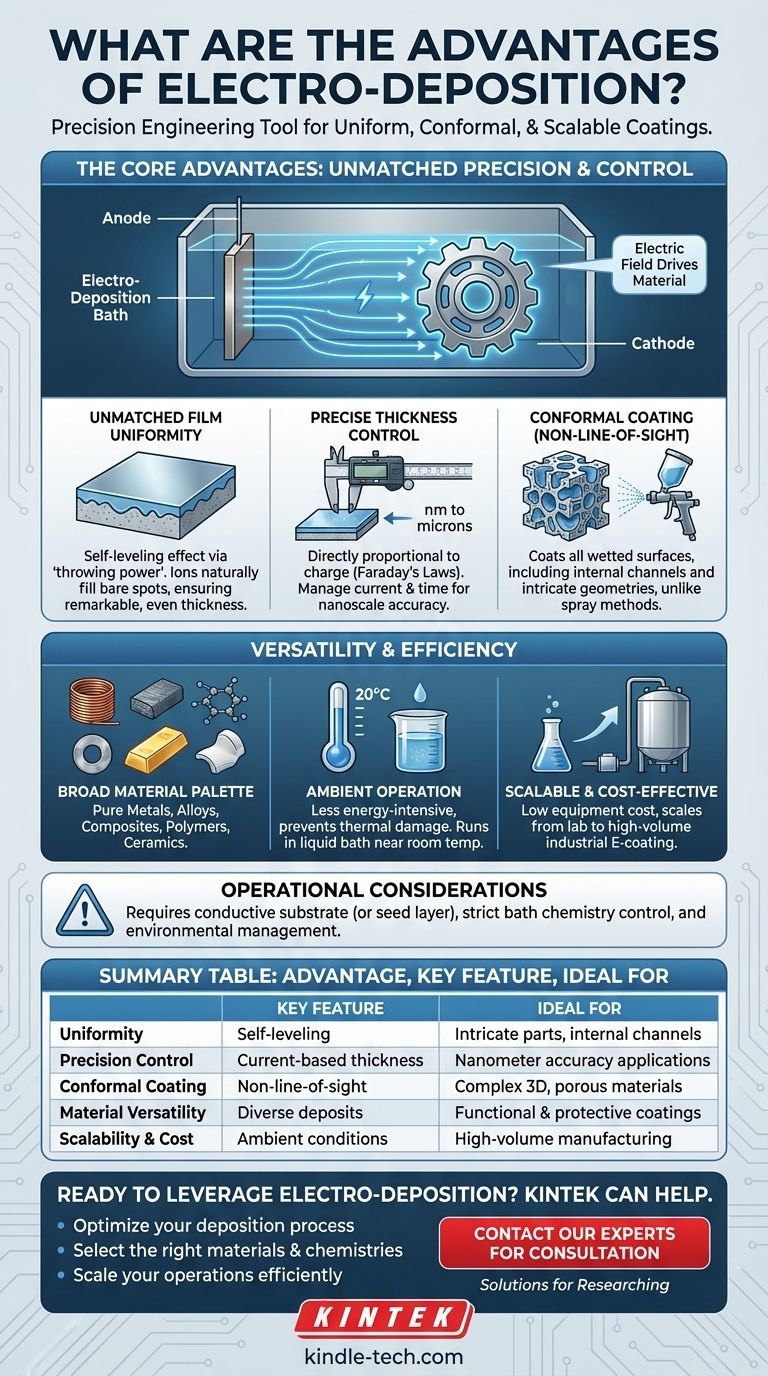

電着の主な利点は、複雑な形状に極めて均一で適合性の高いコーティングを作成する卓越した能力、ナノメートルスケールでの膜厚の精密な制御、そして工業生産量における費用対効果です。このプロセスは、電場を利用して帯電した粒子を導電性表面に堆積させ、他の方法では達成が難しい緻密で純粋な、密着性の高い膜を形成します。

本質的に、電着は単なるコーティング技術ではなく、精密なエンジニアリングツールです。基本的な電気化学原理を活用して原子レベルで膜を構築し、見通し線方式では到底及ばない、複雑な形状に対する制御と均一性のレベルを提供します。

電着が精密コーティングに優れる理由

電着の真の力は、電場を利用して材料の配置を制御する方法にあります。これにより、物理蒸着(PVD)、化学蒸着(CVD)、または単純な塗装などの代替方法と比較して、いくつかの明確で価値の高い利点が生まれます。

比類のない膜の均一性

このプロセスは優れた「スローイングパワー」を持っています。これは、部品全体に均一な厚さのコーティングを作成する能力を表す用語です。

電場は、電気抵抗が最も低い基板の領域、つまり露出した部分にイオンを自然に誘導します。ある箇所がコーティングされると、その抵抗が増加し、自動的に入ってくるイオンを隣接する未コーティングの領域に再誘導します。これにより、自己平滑化効果が生まれ、驚くべき均一性が保証されます。

膜厚と形態の精密な制御

堆積される膜の厚さは、ファラデーの電気分解の法則によって支配され、通過した総電荷に直接比例します。

これは、印加電流と堆積時間を管理するだけで、数ナノメートルから数ミクロンまでの膜厚を精密に制御できることを意味します。さらに、浴の化学組成と添加剤を調整することで、膜の微細構造(例えば、結晶質か非晶質か)を制御できます。

複雑な形状へのコンフォーマルコーティング

電着は「見通し線」プロセスではありません。電解液浴が部品を取り囲むため、電場は濡れたすべての表面に到達できます。

これにより、スプレーまたは蒸気ベースの方法では到達できない内部チャネル、多孔質材料、および複雑で入り組んだ形状のコーティングに非常に効果的です。

電着の多様性

その精度を超えて、この技術はさまざまな材料、スケール、および動作環境に高度に適応可能であり、現代の製造業の礎となっています。

幅広い材料パレット

このプロセスは単純な金属に限定されません。以下を含む幅広い材料を堆積させるために使用できます。

- 純金属:銅、ニッケル、亜鉛、金、クロム

- 合金:青銅、真鍮、ニッケル-コバルト

- 複合材料:粒子を共堆積させることによる金属マトリックス複合材料

- ポリマー:防食のための電着塗装(E-コーティング)

- セラミックス:電気泳動堆積(EPD)による

室温または室温付近での操作

高真空や高温を必要とすることが多いPVDやCVDとは異なり、ほとんどの電着プロセスは常温条件下で液体浴中で行われます。

これにより、プロセスはエネルギー消費が少なくなり、敏感な基板への熱損傷を防ぎ、その適用範囲を広げます。

スケーラビリティと費用対効果

電着用の装置は、一般的に高真空または高温システムよりも安価です。

このプロセスは、研究用の小規模な実験室ベースのセットアップから、自動車産業のE-コーティングプロセスのような工業用途向けの巨大な自動タンクまで効率的にスケールアップでき、低単価で堅牢な防食を提供します。

トレードオフと限界の理解

完璧なプロセスはありません。電着を効果的に使用するには、その基本的な要件と運用上の課題を認識する必要があります。

基板は導電性でなければならない

これが最も重要な制限です。コーティングされる部品は、陰極として機能するために電気を伝導できる必要があります。プラスチックやセラミックスのような非導電性材料は、堆積が起こる前に薄い導電性の「シード層」で最初にコーティングされる必要があります。

浴の化学組成は厳密な制御が必要

電解液浴は複雑な化学システムです。その性能は、温度、pH、イオン濃度、および汚染に非常に敏感です。浴を維持するには、一貫した監視と化学物質の補充が必要であり、運用上のオーバーヘッドが増加します。

潜在的な環境問題

多くの従来のめっき浴は、重金属やシアン化物などの有害な化学物質を使用しています。これは、環境への影響を軽減し、作業員の安全を確保するために、堅牢な安全プロトコル、換気、および廃水処理システムを必要とします。

目標に合った適切な選択をする

コーティング方法の選択は、性能、形状、コストに関するプロジェクトの特定の要件に完全に依存します。

- 複雑な非見通し線形状に高い均一性でコーティングすることに重点を置く場合:電着はほぼ間違いなく優れた選択肢です。

- 導電性部品に精密なナノメートルスケールの膜厚制御を達成することに重点を置く場合:この方法は、単純な電気的パラメータを通じて比類のない制御を提供します。

- 金属部品の大量生産、費用対効果の高い防食に重点を置く場合:工業用電着(E-コーティング)は、実績のある主要な技術です。

- 非導電性基板を扱っており、シード層を適用できない場合:PVD、CVD、またはスプレーコーティングなどの代替方法を検討する必要があります。

その主要な利点と限界を理解することで、電着を高度な材料工学のための強力で精密なツールとして活用できます。

要約表:

| 利点 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 均一性 | 電場による自己平滑化効果 | 複雑な部品、内部チャネルのコーティング |

| 精密制御 | 電流によって膜厚を制御 | ナノメートル精度を必要とする用途 |

| コンフォーマルコーティング | 電解液浴中での非見通し線プロセス | 複雑な3D形状と多孔質材料 |

| 材料の多様性 | 金属、合金、複合材料、ポリマーを堆積 | 幅広い機能性および保護コーティング |

| スケーラビリティとコスト | 常温で動作。設備コストが低い | 自動車のE-コーティングのような大量生産 |

精密コーティングのニーズに電着を活用する準備はできていますか?

KINTEKでは、材料工学プロジェクトをサポートするための高度な実験装置と消耗品の提供を専門としています。研究開発で新しいコーティングを開発している場合でも、生産のためにスケールアップしている場合でも、当社の専門知識とソリューションは、電着で優れた結果を達成するのに役立ちます。

当社がお手伝いできること:

- 堆積プロセスを最適化し、最大の均一性と密着性を実現します。

- 特定の用途に適切な材料と化学物質を選択します。

- ラボから生産まで効率的に運用をスケールアップします。

電着がお客様のコーティング課題をどのように解決できるか、ぜひご相談ください。今すぐ当社の専門家にご連絡ください!

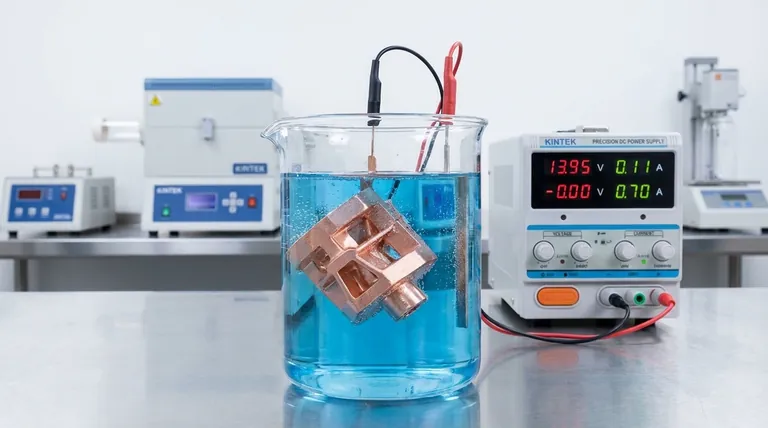

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 電気化学用途向け回転白金ディスク電極

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 金属ディスク電極 電気化学電極