基本的に、DLC(ダイヤモンドライクカーボン)コーティングの主な利点は、コンポーネントに極度の表面硬度、非常に低い摩擦係数、そして顕著な耐摩耗性・耐食性を付与する独自の能力にあります。これは、ダイヤモンドのような(硬い)特性とグラファイトのような(潤滑性のある)特性の両方を持つ薄膜を形成することによって達成されます。

DLCの利点は数多くありますが、その真の価値は、摩擦と摩耗に関連する重要なエンジニアリング課題を解決することにあります。これにより、特に従来の潤滑が不十分または存在しない要求の厳しい用途において、コンポーネントが耐え、性能を発揮できるようになります。

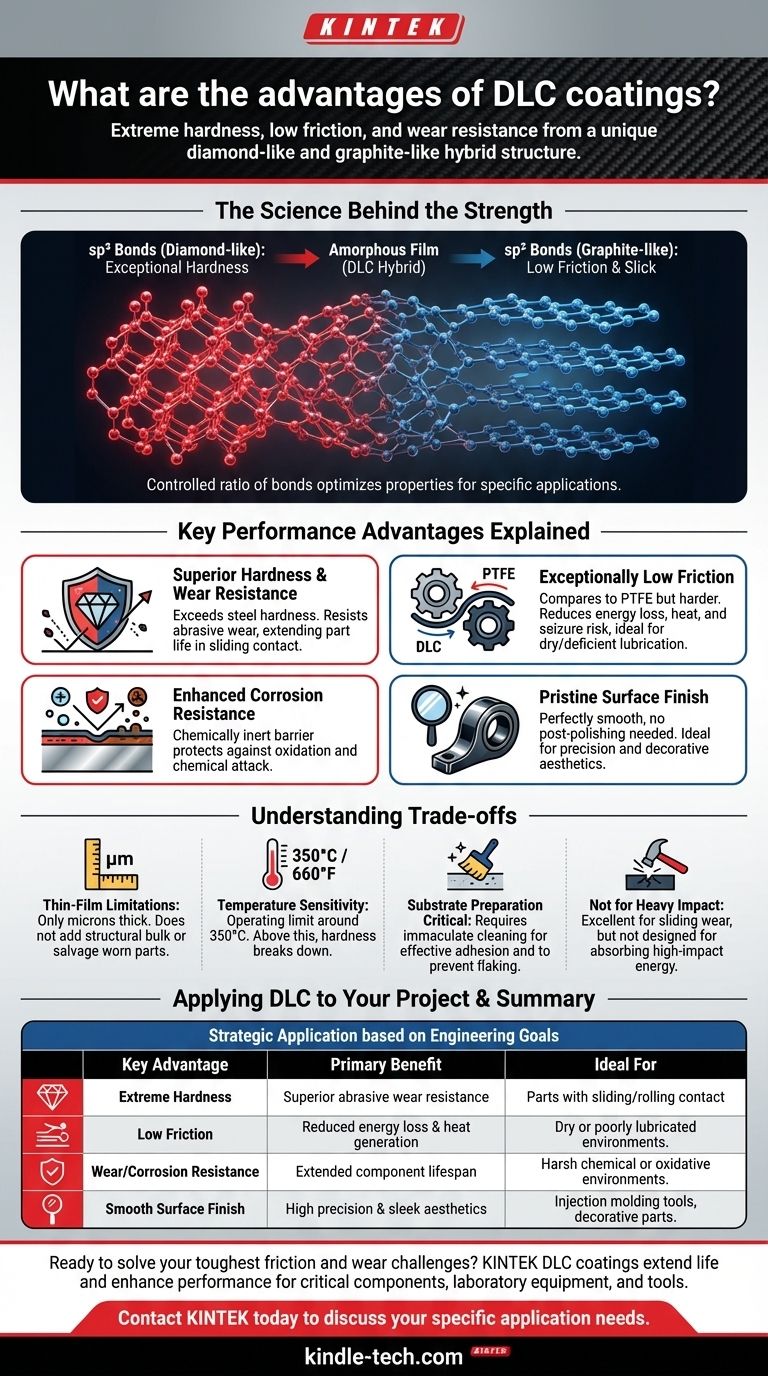

強度を支える科学

コーティングの性能は、その原子構造の直接的な結果です。DLCは、その特徴的な特性をもたらすために2種類の炭素をどのように組み合わせるかという点でユニークです。

ハイブリッド炭素構造

DLCコーティングは純粋なダイヤモンドでも純粋なグラファイトでもありません。むしろ、sp³結合(ダイヤモンドに見られる構造)とsp²結合(グラファイトに見られる構造)を持つ炭素原子の混合物を含む非晶質膜です。

これらの結合の比率は堆積プロセス中に制御でき、特定の用途に合わせて異なるタイプのDLCコーティングを最適化することが可能です。

結果として得られる物理的特性

このハイブリッド構造が、DLCの主要な利点の源となっています。sp³(ダイヤモンド)含有量は卓越した硬度をもたらし、一方、sp²(グラファイト)含有量は本質的に滑らかで低摩擦の表面をもたらします。

主要な性能上の利点の解説

DLCのユニークな構造は、機械部品や工具にとって測定可能なメリットに直接変換されます。

優れた硬度と耐摩耗性

ダイヤモンドライク結合の高濃度により、DLCコーティングはほとんどの鋼の硬度を大幅に上回る硬度を持ちます。これにより、研磨摩耗に対して非常に高い耐性を持ち、接触や摺動を伴う部品の機能寿命を延ばします。

極めて低い摩擦

DLCは非常に低い摩擦係数を提供し、その値はPTFE(テフロン)と比較されることが多いですが、はるかに高い硬度を備えています。これは、摺動および転がり運動を伴うアセンブリにおいて特に価値があり、エネルギー損失、発熱、焼き付きのリスクを低減します。この特性は、他の材料がすぐに故障するようなドライまたは潤滑不足の環境でDLCが優れている主要な理由です。

耐食性の向上

炭素膜の緻密で化学的に不活性な性質は、コンポーネントの母材と腐食性環境との間に強力なバリアとして機能します。これにより、下地の部品を酸化や化学的攻撃から保護します。

完璧な表面仕上げ

多くのDLCプロセスでは、完全に滑らかな表面仕上げが得られ、後処理の研磨を必要としません。これは、寸法精度と表面品質が重要な射出成形金型などの高精度部品に理想的です。また、すっきりとした黒い仕上げが望まれる装飾用途での使用にも寄与します。

トレードオフの理解

完璧な材料ソリューションは存在しません。信頼できるアドバイザーであるためには、DLCが正しく適用されるように、その限界を認識する必要があります。

コーティング厚さの限界

DLCは薄膜コーティングであり、通常は数ミクロンしか厚さがありません。表面を摩耗から保護しますが、構造的なかさを大幅に増やすことはなく、すでに寸法公差を超えて摩耗した部品を救済することもできません。

温度感受性

堅牢ではありますが、ほとんどのDLCコーティングには動作温度の上限があり、通常は約350°C(660°F)です。この温度を超えると、有益な炭素構造が分解し始め、より柔らかいグラファイトに戻り、硬度を失う可能性があります。

基材の前処理が重要

あらゆるコーティングの性能は、基材への密着性に完全に依存します。DLCが効果的に結合するためには、コンポーネントの表面は極めてきれいで適切に前処理されている必要があります。前処理が不十分な表面は、早期の剥離や層間剥離につながります。

衝撃に対する特効薬ではない

極めて硬く耐摩耗性がありますが、DLCの薄さから、重い直接的な衝撃に耐えるための理想的なソリューションではありません。その強みは、摺動摩耗や研磨摩耗と戦うことにあり、高衝撃エネルギーを吸収することではありません。

プロジェクトへのDLCの適用

DLCが適切な選択肢であるかどうかを判断するには、まず主要なエンジニアリング目標を定義する必要があります。

- コンポーネントの寿命を最大化することが主な焦点の場合: 特に絶え間ない摺動または転がり接触を伴うアセンブリにおいて、研磨摩耗と摩擦と戦うためにDLCを使用します。

- 効率または信頼性の向上が主な焦点の場合: 潤滑が最小限または不規則な用途において、エネルギー損失と熱を低減するためにDLCの低摩擦係数を活用します。

- 部品の精度または耐久性のある美観が主な焦点の場合: 後処理を必要とせずに優れた耐傷性を備えたすっきりとした黒い仕上げを提供する能力のために、DLCの配合を選択します。

その核となる強みと限界を理解することにより、最も要求の厳しいエンジニアリング課題を解決するためにDLCを戦略的に適用することができます。

要約表:

| 主要な利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 極度の硬度 | 研磨摩耗に対する優れた耐性 | 摺動/転がり接触を伴う部品 |

| 低摩擦 | エネルギー損失と発熱の低減 | ドライまたは潤滑不足の環境 |

| 耐摩耗性・耐食性 | コンポーネント寿命の延長 | 過酷な化学的または酸化環境 |

| 滑らかな表面仕上げ | 高精度とすっきりとした美観 | 射出成形金型、装飾部品 |

最も困難な摩擦と摩耗の課題を解決する準備はできましたか?

KINTEKのDLCコーティングは、お客様の重要なコンポーネントの寿命を大幅に延ばし、性能を向上させることができます。高度な表面ソリューションに関する当社の専門知識により、お客様の実験装置や工具が最も要求の厳しい条件下でも最大限の効率と信頼性で動作することを保証します。

KINTEKに今すぐお問い合わせいただき、当社の特殊DLCコーティングを特定用途のニーズに合わせてどのように調整できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- 産業用高純度チタン箔・シート

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

よくある質問

- PECVDの成膜速度はどれくらいですか?高速・低温プロセスを制御する

- DLCは傷がつきにくいですか?その並外れた耐擦傷性に関する真実を発見してください

- DLCコーティングの耐久性はどのくらいですか?コンポーネントのための超硬質、低摩擦シールド

- プラズマ成膜にはどのような種類がありますか?PVDスパッタリングとPECVDから選択してください。

- PECVDで使用されるプラズマの種類は?DC、RF、マイクロ波プラズマ源から選択してください。

- PECVDの欠点とは?低温成膜のトレードオフを理解する

- プラズマ成膜リアクターとは何ですか?また、どのように、なぜ使用されるのですか?精密な薄膜成膜を解き明かす

- PECVDにおける真空ポンプと圧力制御システムは、どのようにして薄膜の一貫性を確保するのですか?薄膜の均一性をマスターする