ダイヤモンドライクカーボン(DLC)コーティングの主な利点は、その並外れた硬度、低い摩擦係数、および高い耐食性です。この独自の組み合わせにより、自動車エンジンから医療用インプラントまで、幅広い用途で部品の寿命を延ばし、性能を向上させる非常に効果的な表面処理となります。

DLCは単一の材料ではなく、アモルファスカーボンコーティングのファミリーです。その利点を活用する鍵は、硬度や摩擦などの特定の特性を精密に設計できることを理解し、コーティングの特性を特定の用途の要求に合わせることです。

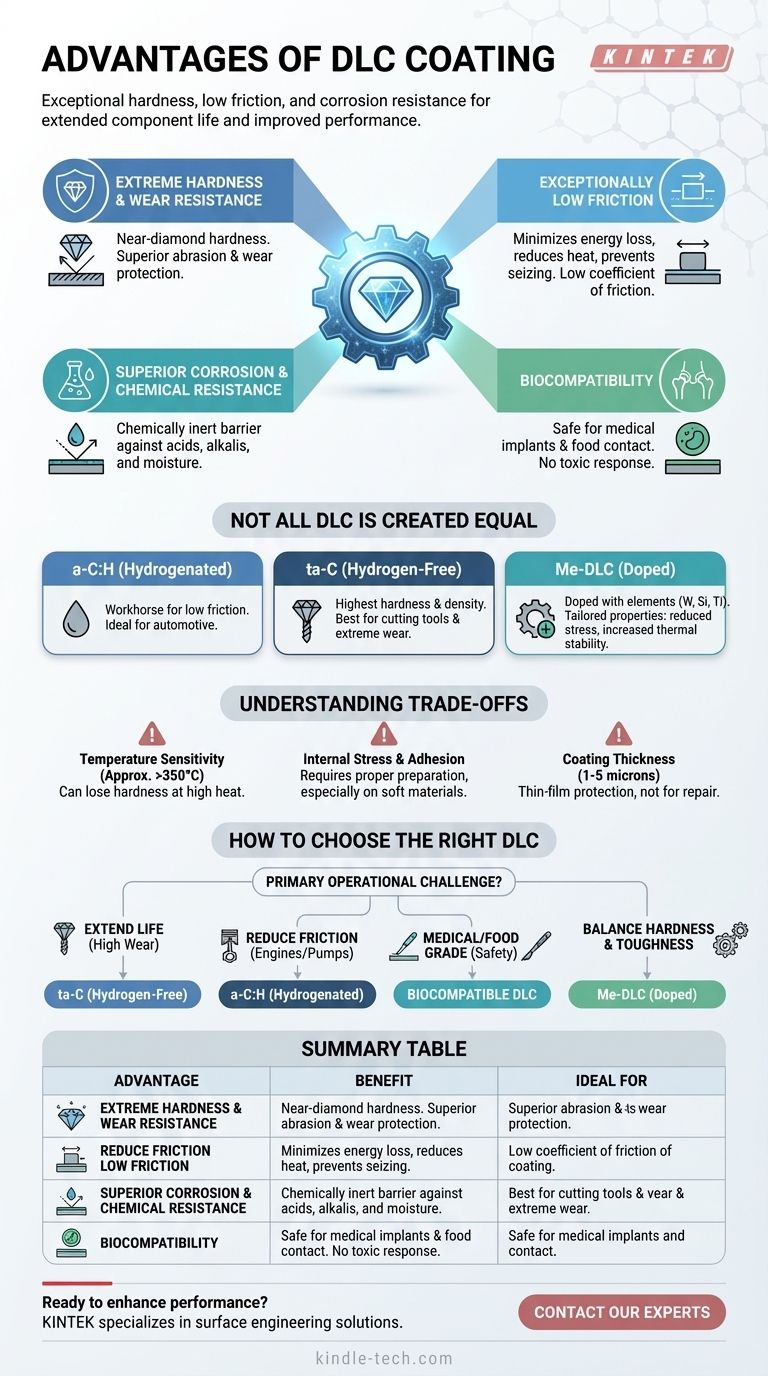

DLCコーティングの主な特性

ダイヤモンドライクカーボンコーティングは、通常、プラズマ援用化学気相成長(PACVD)または物理気相成長(PVD)プロセスを使用して薄膜として適用されます。結果として得られる膜構造は、天然ダイヤモンドとグラファイトの特性を独自にブレンドしたものです。

極めて高い硬度と耐摩耗性

DLCコーティングは非常に硬く、モース硬度スケールでは天然ダイヤモンドとサファイアの間に位置することがよくあります。この硬度により、部品の表面に堅牢な保護層が提供されます。

これは、優れた耐摩耗性および耐擦傷性に直接つながります。コーティングはシールドとして機能し、下地の材料が他の表面との接触によって傷ついたり、擦れたり、摩耗したりするのを防ぎます。

非常に低い摩擦

DLCの最も重要な利点の1つは、その非常に低い摩擦係数であり、場合によってはテフロンや濡れた氷上の濡れた氷に匹敵するほどです。

この特性は、可動部品にとって非常に重要です。摩擦を減らすことで、DLCコーティングはエネルギー損失を最小限に抑え、熱発生を減らし、高負荷下での部品の固着を防ぎます。

優れた耐食性と耐薬品性

DLCコーティングは化学的に不活性です。これは、ほとんどの酸、アルカリ、または溶剤と反応しないことを意味します。

この不活性性により、腐食や化学攻撃に対する非常に効果的なバリアが形成されます。コーティングは基材を密閉し、そうでなければ劣化を引き起こす可能性のある湿気や攻撃的な物質から保護します。

生体適合性

DLCの特定の配合は生体適合性があり、人体や体液に曝されても毒性や免疫学的反応を引き起こしません。

これにより、DLCは医療用インプラント、手術器具、食品加工機器に理想的なコーティングとなります。健康にリスクをもたらすことなく性能を向上させる安全で耐久性のある表面を提供します。

すべてのDLCが同じであるわけではありません

適切なソリューションを選択するには、異なる種類のDLCを理解することが重要です。特性は、ダイヤモンドライク(sp3)結合とグラファイト(sp2)結合の比率、および他の元素の含有量に基づいて大きく異なる場合があります。

水素化アモルファスカーボン(a-C:H)

これはDLCの最も一般的で汎用性の高い形態です。摩擦が非常に低いことが評価されており、抵抗と摩耗の低減が主な目標である多くの産業および自動車用途の主力として考えられています。

水素フリーテトラヘドラルアモルファスカーボン(ta-C)

DLCの「最も純粋な」形態と見なされることが多いta-Cは、ダイヤモンドライクなsp3結合の濃度が最も高いです。これにより、DLCファミリーの中で最高の硬度と密度が得られます。

これは、極端な耐摩耗性が最重要視される切削工具の保護など、最も要求の厳しい用途に最適です。

ドーピングおよび金属含有DLC(Me-DLC)

エンジニアは、タングステン、シリコン、またはチタンなどの他の元素をカーボンマトリックスに導入することができます。ドーピングとして知られるこのプロセスは、コーティングの特性を変化させます。

ドーピングは、内部応力を低減したり、熱安定性を高めたり、電気伝導度を変更したりするために使用でき、標準のDLCでは不十分な特殊な用途に合わせてコーティングを調整できます。

トレードオフと制限を理解する

強力ではありますが、DLCは万能のソリューションではありません。その限界を認識することが、実装を成功させる鍵です。

温度感受性

ほとんどのDLCコーティングの主な制限は、その熱安定性です。通常の雰囲気で通常350°C(660°F)を超える温度に曝されると、ダイヤモンドライク構造がグラファイトに変換し始め、硬度と有益な特性を失う可能性があります。

内部応力と密着性

DLCの極端な硬度は、薄膜内に高い内部圧縮応力を生み出す可能性があります。適切な基材準備と成膜プロセスがなければ、この応力は、特に柔らかい材料や複雑な形状の場合に、密着性の課題につながる可能性があります。

コーティングの厚さ

DLCは薄膜コーティングであり、通常1〜5ミクロンの厚さで適用されます。表面を保護するように設計されており、表面を再構築したり、重大な幾何学的欠陥を修復したりするものではありません。

用途に合ったDLCの選び方

適切なコーティングを選択するには、主要な運用上の課題を明確に理解する必要があります。

- 切削工具や高摩耗部品の寿命延長が主な焦点である場合:水素フリー(ta-C)コーティングの優れた硬度が最良の選択です。

- エンジン、ポンプ、またはベアリングの摩擦低減が主な焦点である場合:水素化(a-C:H)コーティングは、低摩擦と費用対効果の優れたバランスを提供します。

- 医療用インプラントまたは食品グレードの機械に適用する場合:生体適合性が認定されたDLCコーティングを指定してください。

- 柔らかい材料で硬度と靭性のバランスを取る必要がある場合:金属ドーピング(Me-DLC)コーティングは、内部応力を低減し、密着性を向上させることができます。

特定の種類のDLCを独自の課題に合わせることで、その特性を効果的に活用して、性能と信頼性を大幅に向上させることができます。

概要表:

| 主な利点 | 主要なメリット | 理想的な用途 |

|---|---|---|

| 極めて高い硬度 | 優れた耐摩耗性および耐擦傷性 | 切削工具、高摩耗部品 |

| 低摩擦 | エネルギー損失と熱発生を最小限に抑える | エンジン部品、ベアリング、ポンプ |

| 耐食性 | 化学物質と湿気に対するバリア | 過酷な環境、医療機器 |

| 生体適合性 | 医療および食品グレードでの使用に安全 | 手術器具、インプラント、食品機械 |

精密DLCコーティングで部品の性能と寿命を向上させる準備はできていますか?

KINTEKは、表面工学のための高度な実験装置と消耗品を専門としており、自動車、医療、産業用途のいずれにおいても、お客様の特定のニーズに最適なDLCソリューションの選択と適用を支援します。

今すぐ当社の専門家にお問い合わせください。摩耗、摩擦、または腐食の課題を解決するためにDLCコーティングをどのようにカスタマイズできるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- バッテリーラボ用途向け親水性カーボンペーパー TGPH060

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- ALDとPECVDの違いは何ですか?適切な薄膜堆積方法の選択

- PECVDは、低温で成膜を実現するにはどうすればよいですか?低温薄膜イノベーションをマスターする

- PECVDにおける前駆体ガスとは?低温薄膜成膜の鍵

- PECVDでRF電力入力が一般的に使用されるのはなぜですか?精密な低温薄膜成膜のために

- プラズマ支援成膜技術とは何ですか?優れた薄膜エンジニアリングを実現する

- 窒素ドープコバルト触媒にPECVDを使用する技術的な利点は何ですか? OER反応速度の向上

- DLCコーティング材料の特性とは?優れた耐摩耗性と低摩擦性を実現

- 直接プラズマCVDとリモートプラズマCVDの違いは何ですか?材料に最適なPECVD法を選択する