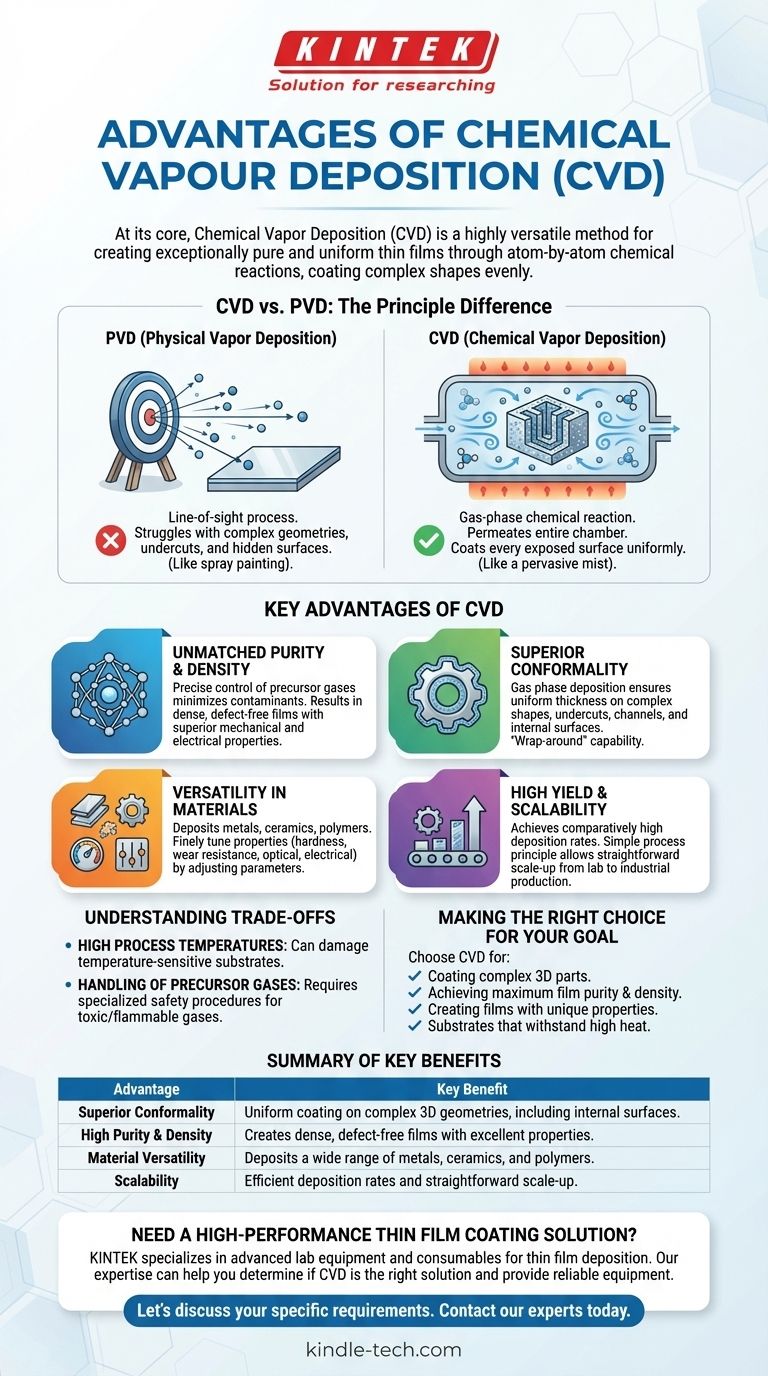

本質的に、化学気相成長法(CVD)は、極めて純粋で均一な薄膜を作成するための非常に汎用性の高い手法です。その主な利点は、化学反応を利用して原子レベルで材料を表面に堆積させる独自のプロセスに由来しており、複雑な形状にも均一にコーティングでき、特性を精密に制御した幅広い材料を生成できます。

成膜技術の選択は、重要なエンジニアリング上の決定です。多くの手法が存在しますが、CVDは高純度で均一なコーティングを作成できる点で際立っており、材料の品質と完全で均一な被覆が不可欠な用途では優れた選択肢となります。

原理:化学反応 対 物理成膜

CVDの利点を理解するためには、主な代替手段である物理気相成長法(PVD)との違いを明確にすることが不可欠です。

PVDの仕組み

スパッタリングや蒸着などのPVD手法は、「視線(line-of-sight)」プロセスです。これらは真空中で固体ターゲットから原子を物理的に叩き出し、基板に向かって飛ばします。スプレー缶が表面をコーティングするのに似ています。

この物理的な移動により、PVDでは複雑な物体の隠れた表面や内部の細かい部分を均一にコーティングするのが難しい場合があります。

CVDの仕組み

CVDは根本的に異なります。CVDは、加熱された基板を含むチャンバー内に前駆体ガスを導入します。高温の表面で化学反応が誘発され、固体材料が基板上に「成長」または堆積します。

このプロセスはガスによって駆動され、チャンバー全体に行き渡るため、視線に限定されません。反応性ガスは、部品の幾何学的形状がどれほど複雑であっても、露出したすべての表面に到達できます。

CVD法の主な利点

CVDプロセスの化学的性質により、他の技術では達成が困難な、いくつかの明確な利点が生まれます。

比類のない膜の純度と密度

CVDプロセスにより、極めて高い純度の膜を作成できます。入力される前駆体ガスを精密に制御することで、汚染物質を最小限に抑えることができます。

これにより、残留応力が少なく結晶化度の高い、非常に高密度で均一な膜構造が得られ、優れた機械的特性と電気的特性につながります。

複雑な形状に対する優れた均一性(コンフォーマリティ)

これはおそらくCVDの最も重要な利点です。成膜は反応チャンバー全体に浸透する気相から行われるため、CVDは例外的に均一なコーティング(コンフォーマルコーティング)を提供します。

この「巻き付け」能力により、アンダーカット、チャネル、または内部表面を持つ複雑な形状であっても、均一な厚さのコーティングが保証されます。PVD手法ではこれに匹敵しません。

材料と特性の多様性

CVDは、金属、セラミックス、ポリマーなど、幅広い材料の成膜に使用できます。前駆体ガス、温度、圧力を調整することで、最終膜の特性を微調整できます。

これにより、他に得ることが難しい、極端な硬度、耐摩耗性、または独自の光学的・電気的特性など、特定の高性能特性を持つ膜を作成できます。

生産における高い歩留まりとスケーラビリティ

CVDプロセスは、比較的高い成膜速度を達成でき、製造において効率的です。

さらに、装置は原理的に単純であることが多く、研究室レベルから大量の工業生産へとプロセスをスケールアップすることが比較的容易です。

トレードオフの理解

どの手法も完璧ではありません。CVDの強みは、いくつかの運用上の考慮事項によって相殺されます。

高いプロセス温度

従来のCVDプロセスでは、基板表面で必要な化学反応を開始するために高い温度(数百度から数千度)が必要になることがよくあります。

この高温は制限となる可能性があり、特定のポリマーや前処理された半導体ウェーハなど、温度に敏感な基板の特性を損傷したり変化させたりする可能性があります。

前駆体ガスの取り扱い

CVDで使用される前駆体ガスは、有毒、腐食性、または可燃性である可能性があり、特別な取り扱い手順と安全インフラが必要です。

これは、不活性な固体ターゲットを使用する一部のPVD手法と比較して、運用に複雑さとコストの層を追加します。

目標に合わせた適切な選択

CVDの選択は、プロジェクトの特定の要件に完全に依存します。

- 複雑な3D部品のコーティングを最優先する場合: CVDはその優れた均一な被覆能力により、優れた選択肢となります。

- 最高の膜純度と密度を最優先する場合: CVDは、高品質で欠陥のない材料を製造するのに理想的な精密な化学的制御を提供します。

- 独自の化学量論または硬度を持つ膜の作成を最優先する場合: CVDの材料合成における多様性により、特定の高性能コーティングの設計が可能になります。

- 温度に敏感な材料のコーティングを最優先する場合: 標準的なCVDプロセスの熱に基板が耐えられるかどうかを注意深く評価するか、低温バリアント(PECVDなど)またはPVDなどの代替手段が必要かどうかを検討する必要があります。

化学的成膜と物理的成膜の根本的な違いを理解することで、特定のエンジニアリング課題に対して適切なツールを選択できるようになります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 優れた均一性(コンフォーマリティ) | 内部表面やアンダーカットを含む複雑な3D形状への均一なコーティング。 |

| 高純度と高密度 | 優れた機械的および電気的特性を持つ、高密度で欠陥のない膜を作成。 |

| 材料の多様性 | 特性を調整可能な幅広い金属、セラミックス、ポリマーを成膜。 |

| スケーラビリティ | 効率的な成膜速度と、大量生産に向けた容易なスケールアップ。 |

高性能薄膜コーティングソリューションをお探しですか?

化学気相成長法(CVD)は、プロジェクトが卓越した膜純度、複雑な部品への均一な被覆、および調整された材料特性を要求する場合に最適な選択肢です。

KINTEKは、薄膜成膜用の高度なラボ装置と消耗品の専門企業であり、研究室および産業ラボの精密なニーズに対応しています。 私たちの専門知識は、CVDがお客様の用途に適したソリューションであるかどうかを判断するのに役立ち、成功に必要な信頼性の高い装置を提供します。

お客様の具体的な要件についてご相談ください。 今すぐ専門家にご連絡いただき、当社のソリューションがお客様の研究または生産プロセスをどのように強化できるかをご検討ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉