セラミック焼結の主な利点は、圧縮された粉末(「グリーン体」として知られる)を、高密度で固く、機械的に強い物体に変える能力です。この高温プロセスは、内部の多孔性を根本的に減少させ、個々のセラミック粒子を融合させます。その結果、粉末状態では存在しなかった、はるかに改善された強度、導電性、およびその他の設計された特性を持つ完成部品が得られます。

焼結は単なる硬化プロセスではありません。それは微細構造工学の方法です。その真の利点は、材料の最終密度を正確に制御できることにあり、それが機械的、熱的、電気的性能を決定し、同時に複雑な形状の大量生産を可能にします。

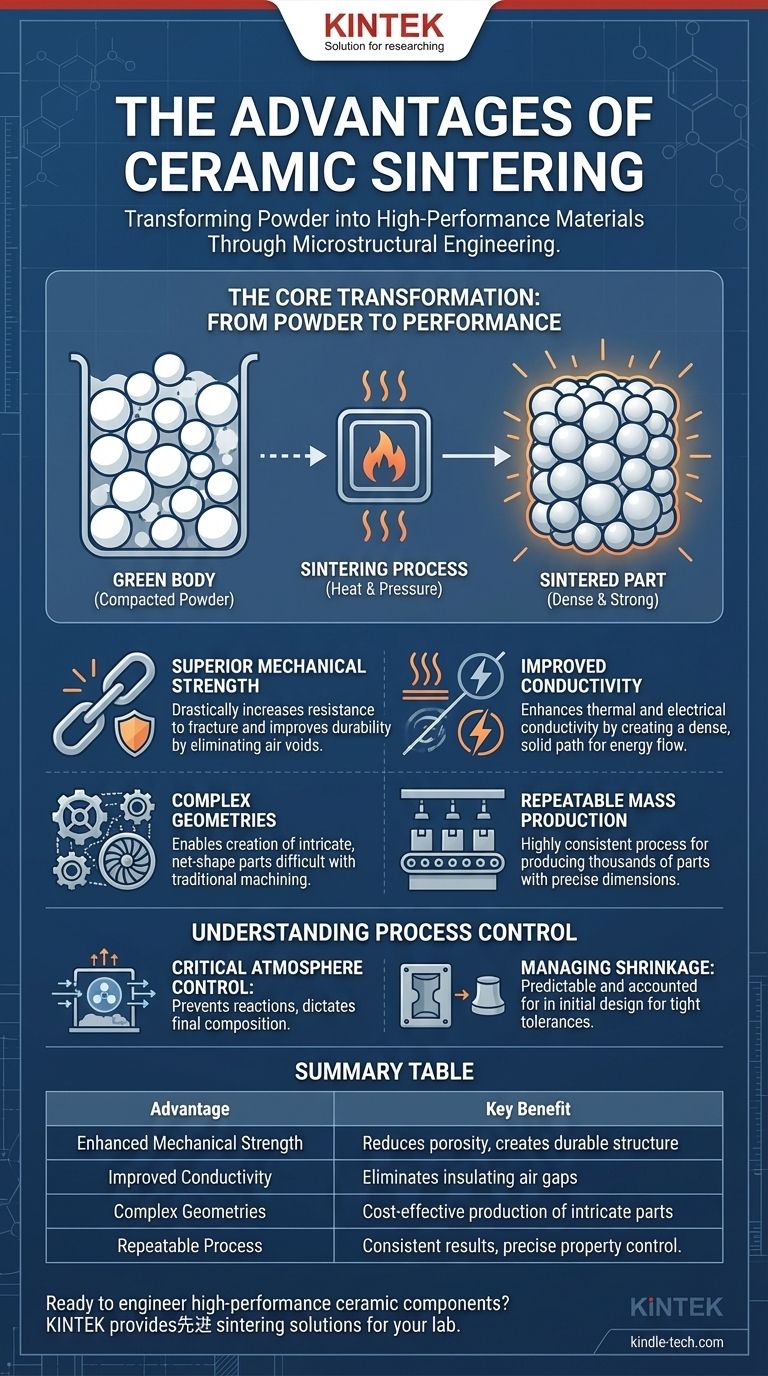

根本的な目標:粉末から高性能へ

焼結は、緻密化を促進する熱プロセスです。材料の融点よりもはるかに低い高温で、原子が粒子間を移動し、材料の構造を粒子の緩い集合体から固体塊へと根本的に変化させます。

多孔性の低減と密度の増加

初期の「グリーン体」は多孔質であり、セラミック粒子の間にかなりの空気間隙があります。焼結中、これらの空隙は収縮し、粒子が結合してより密接に引き寄せられることで、大部分が除去されます。

この多孔性の減少は、密度の増加に直接関連しています。密度が高い部品は、本質的に強く、より頑丈です。

統一された多結晶構造の作成

焼結は、隣接する粒子間に強い結合、すなわち「ネック」の形成を促進します。時間が経つにつれて、これらのネックは成長し、個々の粒子は統一された強力な多結晶構造へと合体します。これが焼結部品の完全性と耐久性の源です。

コア材料特性の強化

多孔性を排除し、緻密で統一された構造を作成することにより、焼結はセラミック材料本来の特性を劇的に向上させます。

優れた機械的強度

空気の空隙は弱点となります。これらを除去することで、焼結は材料の破壊抵抗を劇的に高め、全体的な強度と耐久性を向上させます。最終的な物体は、初期の圧縮された粉末よりもはるかに強くなります。

熱伝導率と電気伝導率の向上

空気が充填された細孔は優れた絶縁体であり、熱や電気の流れを妨げます。緻密で固体の経路を作成することで、焼結はエネルギーが材料をより効率的に通過することを可能にし、熱伝導率と電気伝導率の両方を大幅に向上させます。

光学的な半透明性の向上

特定のセラミックでは、多孔性が材料を不透明にする原因となります。内部の空隙が光を散乱させるためです。焼結によってこれらの細孔を除去することで、光の散乱を減らし、最終的なセラミック物体を半透明または透明にすることができます。

主要な製造上の利点

材料特性の向上に加えて、焼結は製造プロセスとして、特にセラミック部品を規模で生産する上で大きな利点を提供します。

大量生産のための再現性

焼結は非常に信頼性が高く、再現性のあるプロセスです。一度パラメータが設定されれば、何千、何百万もの部品を非常に一貫した寸法と材料特性で生産できるため、大量生産に最適です。

複雑な形状を自由に作成

多くの先進的なセラミック部品は、従来の機械加工では作成が困難または不可能な複雑な形状をしています。焼結は、まず粉末を型に入れてから固化させることで、これらの複雑な「ネットシェイプ」形状の作成を可能にします。

規模での費用対効果

焼結の初期設定には多額の設備投資が必要となる場合がありますが、大量生産においては非常に費用対効果の高いプロセスです。材料の無駄を最小限に抑え、その後の加工がほとんど、あるいは全く必要ない完成部品を生産できます。

トレードオフとプロセス制御の理解

効果的な焼結には、プロセス変数を深く理解する必要があります。これらの要因は制約ではなく、最終結果を制御するための手段です。

雰囲気の重要な役割

制御された雰囲気(例:真空または特定のガス)での焼結は、不要な化学反応を防ぎ、材料の最終組成を正確に制御することを可能にします。酸化に敏感なセラミックにとって、これは利点であるだけでなく、必要不可欠なことです。

収縮の管理

緻密化は本質的に部品を収縮させます。この収縮は予測可能であり、最終部品が必要な寸法公差を満たすように、初期の金型設計時に正確に考慮する必要があります。

多孔性と強度のバランス

目標はしばしば完全な緻密化ですが、時には特定のレベルの多孔性が望まれることもあります。フィルターや触媒のような用途では、焼結を制御して強度を高めつつ、意図的に細孔のネットワークを維持することができます。

焼結を目標に適用する

あなたの具体的な目標によって、焼結プロセスをどのように活用するかが決まります。

- 最大の材料性能を達成することが主な焦点である場合:強度、導電性、および(該当する場合)半透明性を最大化するために、完全な緻密化を目指します。

- 費用対効果の高い大量生産が主な焦点である場合:焼結の能力を活用して、複雑なネットシェイプ部品を高い精度と再現性で大量に製造します。

- 特殊な機能性材料を作成することが主な焦点である場合:温度と雰囲気を正確に制御して、フィルターや触媒に必要な制御された多孔性など、特定の特性を設計します。

最終的に、焼結プロセスを習得することで、セラミック材料の微細構造をエンジニアリングし、あなたの正確な性能目標を達成する力を得ることができます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 強化された機械的強度 | 多孔性を低減し、緻密で耐久性のある多結晶構造を作成します。 |

| 導電性の向上 | 絶縁性の空気間隙を排除することで、熱伝導率と電気伝導率を向上させます。 |

| 複雑な形状 | 複雑なネットシェイプ部品の費用対効果の高い大量生産を可能にします。 |

| 再現性のあるプロセス | 一貫した結果と最終材料特性の正確な制御を提供します。 |

あなたの研究室で高性能セラミック部品を設計する準備はできていますか?

セラミック焼結プロセスは、優れた強度、熱安定性、および精密な形状を持つ部品を作成するための鍵です。KINTEKでは、この重要な熱プロセスを習得するために必要な高度な実験装置と消耗品を提供することに特化しています。

生産を拡大している場合でも、新しい材料を開発している場合でも、当社の専門知識は、お客様の用途に必要な正確な密度と性能を達成するのに役立ちます。

今すぐKINTEKにお問い合わせください。当社の焼結ソリューションがお客様の研究および生産能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- 炭化ケイ素は水と反応するとどうなるか?その安定性と熱水酸化を理解する

- 銀歯の代替品はありますか?現代的で自然な見た目の歯科用クラウンをご紹介します

- SCWGリアクターでアルミナセラミックライナーを使用する理由とは?バイオマスガス化とリアクターの長寿命化のための不可欠な保護

- 電気化学デバイスにおける技術的課題にアルミナセラミックチューブはどのように対応しますか?ピーク信号整合性を確保してください。

- セラミックスはなぜ高温に耐えられるのか?原子構造の秘密を解き明かす

- セラミックスの有用な応用例は何ですか?産業向け高性能ソリューションを解き放つ

- ロックウール断熱材よりも優れているのは何ですか?熱性能または防火性能を最大化する

- 炭化ケイ素はどのように機能するのか?次世代エレクトロニクスを超高効率で駆動する