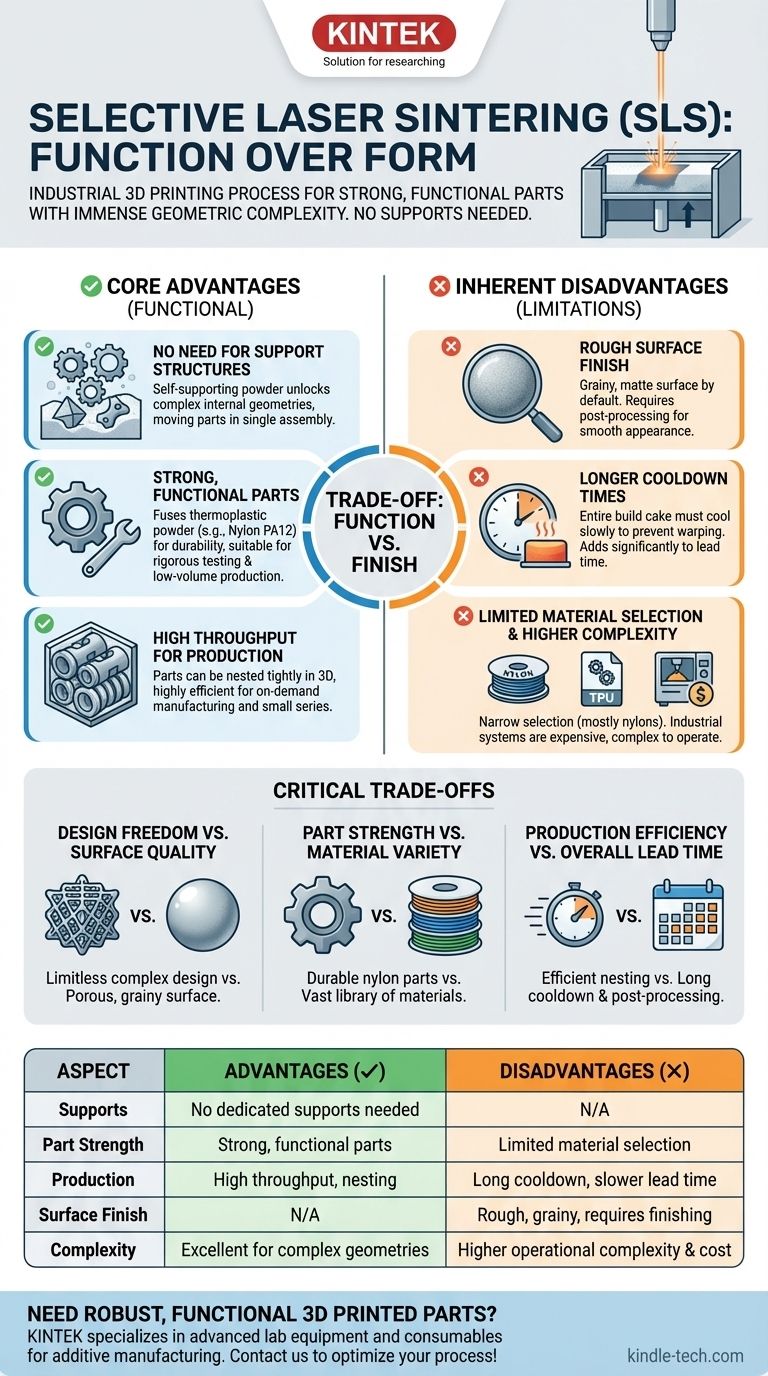

SLS(選択的レーザー焼結)は、本質的に、非常に複雑な幾何学的形状を持つ、強力で機能的な部品の製造に重宝される産業用3Dプリンティングプロセスです。 その主な利点は、ビルドチャンバー内の未使用の粉末が印刷中に部品を支えるため、専用のサポート構造を必要としないことです。しかし、この強度と設計の自由度は、粗く多孔質な表面仕上げと、他の方法と比較して限られた材料選択という代償を伴います。

SLSの中心的なトレードオフは単純です。比類のない設計の自由度と堅牢な機械的特性を得る代わりに、解像度の低い表面仕上げと長い処理時間を受け入れます。これは、形態よりも機能のために構築された技術です。

SLSの主な利点の解説

SLS技術は、部品の機械的性能と幾何学的複雑さが表面の美しさよりも重要となる用途で優れています。

サポート構造の不要性

SLSの最も重要な利点は、自己支持性です。ビルドプロセス中に部品を囲む未焼結の粉末が、自然な粒状のサポートとして機能します。

この単一の機能により、FDMやSLAのような使い捨てサポートを必要とする技術では困難または不可能な、信じられないほど複雑な内部ジオメトリ、インターロック部品、および単一のアセンブリで印刷された可動部品を作成することが可能になります。

強力で機能的な部品

SLSプリンターは、熱可塑性粉末(最も一般的にはナイロンPA12)を固体オブジェクトに融合させ、強度や耐久性などの良好な機械的特性を持つ部品を作成します。

結果として得られるコンポーネントは、厳格な機能テスト、治具や固定具などの製造補助具、さらには最終用途部品の少量生産にも適しています。

生産における高いスループット

サポート構造が不要なため、部品をビルドボリューム全体にわたって3次元的に互いに密接に「ネスト」または充填することができます。

これにより、単一のプリントランで多数の異なる部品を同時に生産できるため、オンデマンド製造や小ロット生産においてSLSは非常に効率的で費用対効果が高くなります。

固有の欠点の理解

SLSに強みを与えるのと同じプロセスが、その主な制約も生み出します。これらを理解することは、それがプロジェクトに適した技術であるかどうかを判断するための鍵となります。

粗い表面仕上げ

最終的な部品は、デフォルトで粒状のマットな表面仕上げになります。これは粉末ベースの融合プロセスの直接的な結果です。

メディアタンブリングや蒸気平滑化などの後処理技術で仕上げを改善することは可能ですが、生のSLS部品は、光学的透明性や、プリンターから取り出した直後に射出成形品のような滑らかな外観を必要とする用途には適していません。

長い冷却時間

融合された粉末と未融合の粉末のブロック全体(「ビルドケーキ」と呼ばれる)は、プリンター内でゆっくりと制御された状態で冷却される必要があります。これには数時間かかることがあります。

この冷却期間を急ぐと、部品の反りや寸法の不正確さにつながる可能性があります。この必要な遅延は、印刷開始から部品入手までの総リードタイムに大きく影響します。

限られた材料の選択肢

SLSで利用可能な材料は堅牢ですが、他の方法と比較すると選択肢は狭いです。市場はナイロン(PA11、PA12)が主流であり、一部の柔軟なTPUや充填複合材料のオプションが利用可能です。

FDM(熱溶解積層法)やSLA(光造形法)のような技術で利用できる幅広い色、透明度、または特殊な光硬化性樹脂は見られません。

高い運用上の複雑さ

SLSシステムは産業グレードの機械であり、デスクトッププリンターよりも高価で操作が複雑です。安全性と部品品質を確保するために、専用のスペース、かなりの電力、および粉末材料の慎重な管理が必要です。

決定的なトレードオフ:機能 対 仕上げ

SLSを選択するということは、特定の能力を他の能力よりも積極的に優先することを意味します。決定はほとんどの場合、次のトレードオフにかかっています。

設計の自由度 対 表面品質

これが主なトレードオフです。SLSは、複雑な内部チャネルや統合されたアセンブリに対してほぼ無限の設計の自由度を提供しますが、その代償は多孔質でざらざらした表面です。部品が後処理なしで視覚的に完璧でなければならない場合、SLSは間違った選択です。

部品の強度 対 材料の多様性

機械的ストレスに耐えることができる、強くて耐久性のあるエンジニアリンググレードのナイロン部品が得られます。しかし、FDMで使用される広大で安価なフィラメント(PLA、PETG、ABSなど)のライブラリや、SLAの特殊な光硬化性樹脂へのアクセスを犠牲にします。

生産効率 対 全体的なリードタイム

部品のネストは、小ロット生産において印刷フェーズ自体を非常に効率的にします。しかし、長い冷却時間と必要な後処理ステップ(粉末除去やクリーニングなど)により、総ターンアラウンドタイムは他の技術よりも長くなる可能性があります。

目的のための正しい選択

SLSが正しい技術であるかどうかを判断するには、プロジェクトの最も重要な要件を評価してください。

- 複雑なジオメトリと機能的プロトタイピングが主な焦点である場合: 強度とサポート不要の印刷プロセスにより、SLSが最良の選択となる可能性が高いです。

- 耐久性のある最終用途部品の少量生産が主な焦点である場合: 部品のネスト機能と堅牢な材料特性により、SLSは非常に効率的なソリューションとなります。

- 滑らかで高精細な視覚モデルが主な焦点である場合: 要求される表面品質を達成するには、SLAやPolyJetなどの樹脂ベースの技術を使用する必要があります。

- 低コストと幅広い材料の探求が主な焦点である場合: FDMは、要求の少ない用途において最もアクセスしやすく多用途なオプションであり続けます。

これらの中心的なトレードオフを理解することで、機能的な複雑さにおける独自の強みを活かす用途に対して、自信を持ってSLSを選択することができます。

要約表:

| 側面 | SLSの利点 | SLSの欠点 |

|---|---|---|

| サポート | 専用サポート不要。自己支持性の粉末 | 該当なし |

| 部品強度 | 強力で機能的な部品。テストおよび最終用途に適している | 限られた材料選択(主にナイロン) |

| 生産 | 高いスループット。効率のために部品をネスト可能 | 長い冷却時間。全体的なリードタイムが遅い |

| 表面仕上げ | 該当なし | 粗く粒状の表面。後処理が必要 |

| 複雑さ | 複雑なジオメトリと可動アセンブリに優れている | 運用上の複雑さとコストが高い |

研究室や生産ライン向けに、堅牢で機能的な3Dプリント部品が必要ですか? KINTEKは、積層造形ソリューションを含む高度なラボ機器と消耗品の提供を専門としています。複雑なコンポーネントのプロトタイピングであれ、耐久性のある最終用途部品の製造であれ、当社の専門知識がプロセスの最適化を支援します。SLS技術がお客様の特定のラボおよび製造ニーズをどのように満たせるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- スパークプラズマ焼結炉 SPS炉

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 医薬品および化粧品用途向け 高せん断ホモジナイザー