化学気相成長法(CVD)の主な利点は、複雑な形状に非常に均一で緻密なコーティングを作成できることです。これは、視線方向の堆積法では困難な偉業です。しかし、その主な欠点は、必要な処理温度が高いため、コーティングされる基板材料の特性を損傷または変化させる可能性があることです。

CVDを使用するという決定は、単純な長所と短所のリストというよりも、根本的なトレードオフの問題です。比類のないコーティングの適合性を複雑な表面で得られる代わりに、コンポーネントを高温にさらすことになり、使用できる材料が制限されます。

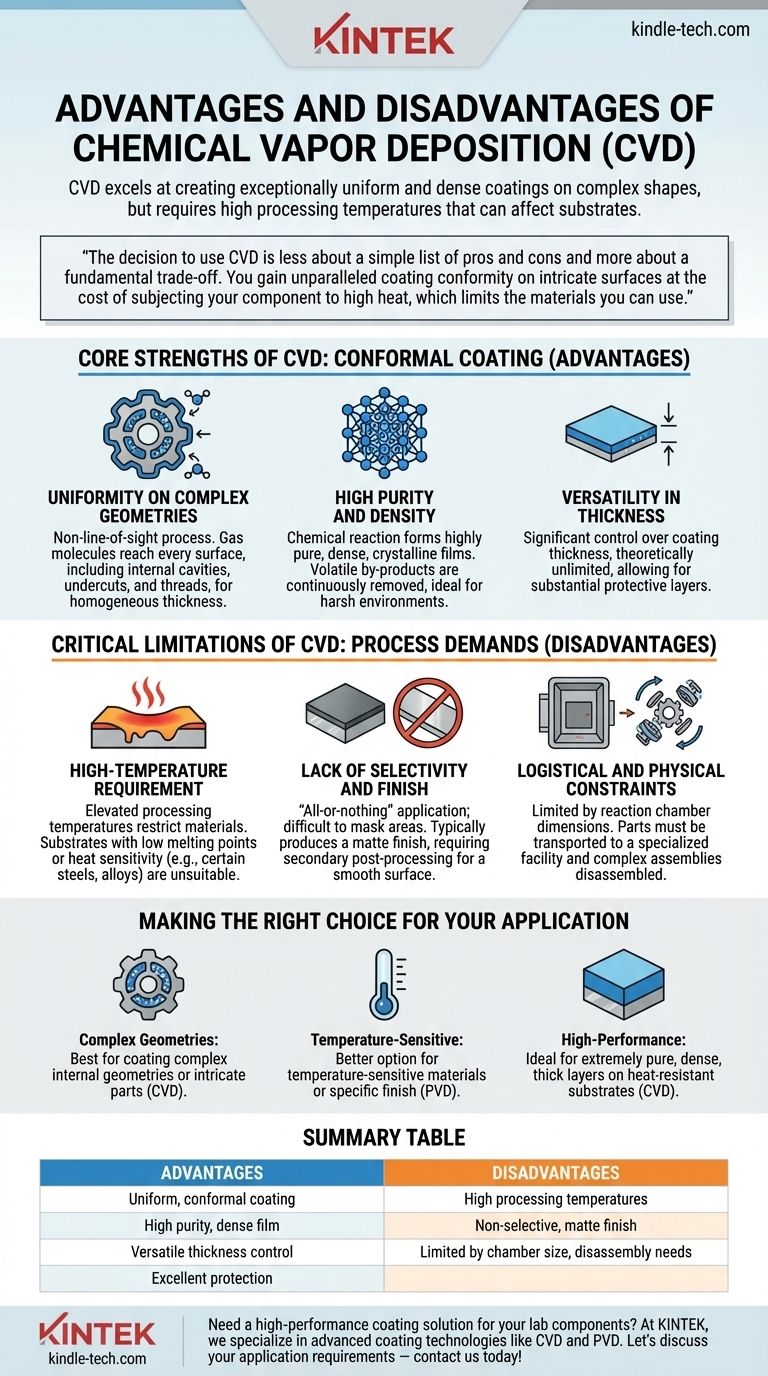

CVDの核となる強み:コンフォーマルコーティング

化学気相成長法は、加熱された基板を前駆体ガスに曝し、その表面で反応または分解して固体膜を形成するプロセスです。物理的なスプレーではなく、この化学反応がその独自の利点の源となっています。

複雑な形状に対する均一性

このプロセスは、前駆体ガスが反応チャンバー全体を満たすことに依存するため、CVDは非視線方向プロセスです。

ガス分子は、内部の空洞、アンダーカット、ねじ山など、コンポーネントの露出したすべての表面に到達できます。これにより、最も複雑な部品でも均一で均質なコーティング厚さが得られます。

高純度と高密度

化学反応の性質により、高純度で高密度のコーティングを作成できます。

反応から生じる揮発性の副生成物はチャンバーから継続的に除去され、優れた材料特性を持つ固体の結晶構造が残ります。これは、過酷な環境下でのコンポーネントの寿命を延ばすのに理想的です。

厚さの多様性

CVDは、最終的なコーティング厚さを大幅に制御できます。プロセス時間と条件を管理することで、厚さは理論的には無制限であり、必要に応じて非常に実質的な保護層を作成できます。

CVDの重大な限界:プロセス要件

CVDの強みは、その厳しいプロセス要件に直接結びついており、それが最大の欠点も生み出しています。

高温要件

CVDプロセスは、基板表面での化学反応を促進するために必要な、しばしば数百℃に及ぶ高温で動作します。

この高温は、コーティングできる材料の種類を根本的に制限します。融点が低い基板や、熱によって構造的に損なわれる可能性のある材料(特定の鋼やアルミニウム合金など)は、適切な候補ではありません。

選択性と仕上げの欠如

CVDプロセス中に特定の領域をマスキングすることは非常に困難です。その結果、コーティングは露出したすべての表面に適用され、「全か無か」の適用となります。

さらに、CVDは通常、マットな表面仕上げを生成します。研磨された滑らかな仕上げが必要な場合は、コーティング後に二次処理ステップが必要です。

物流および物理的制約

コーティングできるコンポーネントのサイズは、反応チャンバーの寸法によって制限されます。

さらに、このプロセスは持ち運びができず、部品を専門施設に輸送する必要があります。複雑なアセンブリも、コーティングする前に個々のコンポーネントに分解する必要があります。

アプリケーションに適した選択をする

適切なコーティング技術を選択するには、材料特性と性能目標を明確に評価する必要があります。

- 複雑な内部形状や複雑な部品のコーティングが主な焦点である場合:CVDは、完全なカバレッジを保証する非視線方向の堆積により、優れた選択肢となる可能性が高いです。

- 温度に敏感な材料のコーティングや特定の表面仕上げの維持が主な焦点である場合:物理気相成長法(PVD)のような低温プロセスがほぼ確実に優れた選択肢です。

- 熱に耐えられる堅牢な基板上に、非常に純粋で緻密で厚い保護層を作成することが主な焦点である場合:CVDは、高性能アプリケーションに比類のない制御と品質を提供します。

最終的に、適切なコーティング技術の選択は、基板の限界とコンポーネントの幾何学的要件を明確に理解しているかどうかにかかっています。

要約表:

| 長所 | 短所 |

|---|---|

| 複雑な形状に対する均一でコンフォーマルなコーティング | 高い処理温度が基板を損傷する可能性がある |

| 高純度で緻密な膜品質 | コーティングはすべての表面に適用される(非選択的) |

| コーティング厚さの多様な制御 | マットな表面仕上げは後処理が必要な場合がある |

| 過酷な環境保護に優れている | チャンバーサイズと部品の分解要件によって制限される |

研究室のコンポーネントに高性能コーティングソリューションが必要ですか? KINTEKでは、CVDやPVDなどの高度なコーティング技術を含む、研究室の機器と消耗品を専門としています。複雑な部品を扱っている場合でも、温度に敏感な材料を扱っている場合でも、当社の専門知識は、耐久性と精度に最適なソリューションを確実に提供します。お客様のアプリケーション要件についてご相談ください — 今すぐお問い合わせください 研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉