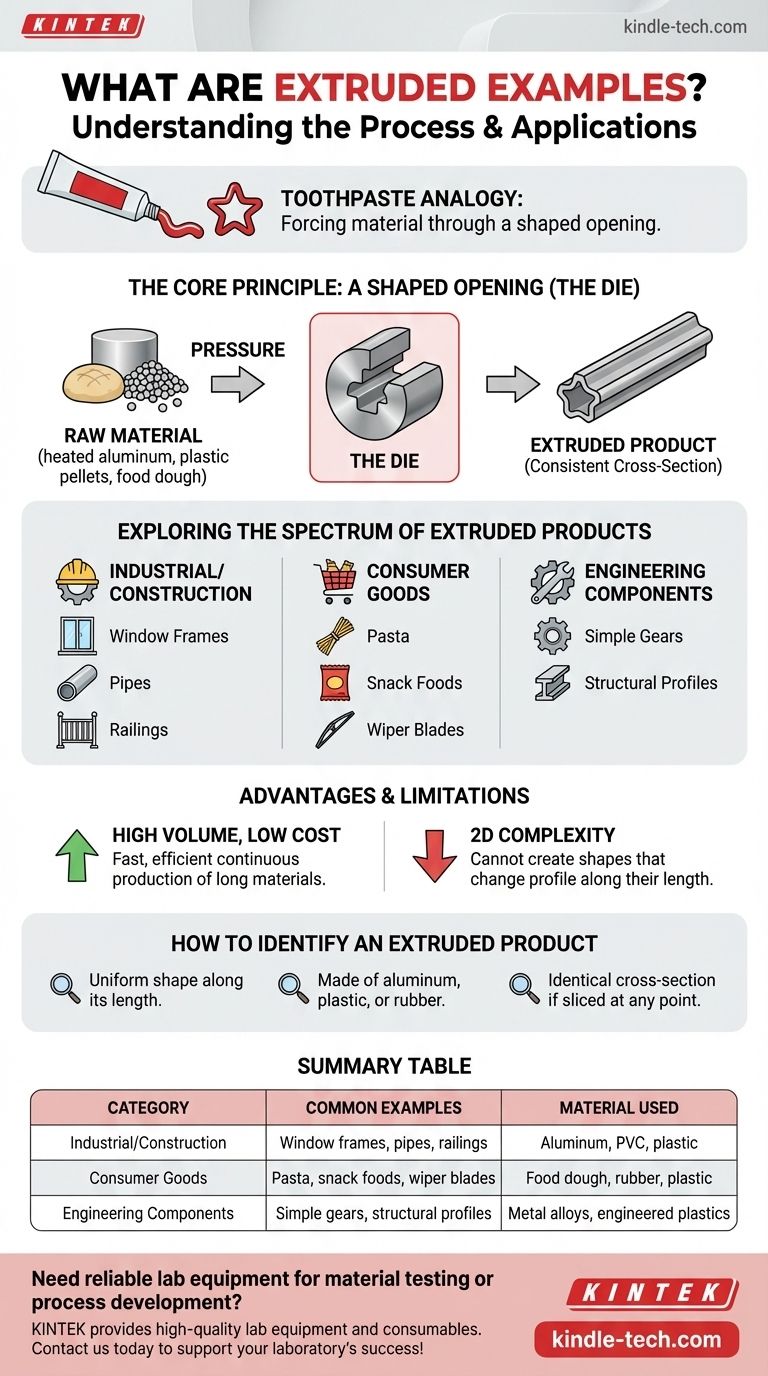

簡単に言えば、押出成形品とは、材料をダイと呼ばれる成形された開口部から押し出して作られる製品です。一般的な例としては、パスタ、アルミ製の窓枠、プラスチックパイプ、さらには多くのスナック菓子など、日常的な品目が挙げられます。これらすべての品物に共通する特徴は、その一貫した断面形状です。

把握すべき核となる概念は、押出成形が固定された連続的な形状の物体を作成するために設計された製造プロセスであるということです。歯磨き粉をチューブから絞り出す様子を想像してみてください。開口部の形状が、出てくるペーストの形状を決定します。

これらの例を統一するものとは?押出成形プロセス

何かが「押出成形品の例」である真の理由を理解するには、最終製品だけでなく、それらがすべて共有する製造原理を見る必要があります。

基本原理:成形された開口部

押出成形プロセスの中心となるのはダイです。これは特定の切り抜きが施された硬化ツールです。

加熱されたアルミニウム、プラスチックペレット、食品生地などの原材料が、このダイを通して非常に高い圧力で押し出されます。材料は反対側から出てきて、ダイの開口部の形状と完全に一致する長くて連続したピースになります。

結果:一貫した断面

このプロセスにより、すべての押出成形品はその全長にわたって均一な断面を持ちます。

プラスチックパイプ、アルミ製の手すり、またはスパゲッティを任意の点で切断すると、断面は同じように見えます。この一貫性が押出成形の証です。

押出成形品のスペクトラムを探る

このプロセスの多用途性は、産業用部品から一般的な家庭用品に至るまで、それが生み出す広大な製品群によく表れています。

産業用および建設資材

建設における多くの基本的な材料は押出成形されています。これには、アルミ缶、PVCのパイプ、そして窓枠やシャワールームの複雑なプロファイルが含まれます。このプロセスは、長くて丈夫で均一な構造部品を作成するのに理想的です。

日用消費財

あなたは毎日押出成形品に触れています。スパゲッティからフジッリまで、あらゆる形態のパスタが押出成形されています。多くの膨張式のスナック菓子はこの方法で形作られ、ゴム製のワイパーブレードやプラスチック製の手すりも同様です。

高度なエンジニアリング部品

押出成形は、複雑な機械部品を作成するのに十分な精度も備えています。複雑な形状にはあまり一般的ではありませんが、一定の歯のプロファイルを持つ特定の種類のギアは、長さに合わせて切断される前に効率的に押出成形することができます。

押出成形のトレードオフを理解する

他の製造方法と同様に、押出成形には、その使用を決定する明確な利点と制限があります。

主な利点:大量生産、低コスト

一度初期のダイが作成されると、押出成形プロセスは信じられないほど速く効率的です。これにより、最小限の労力で何千フィートもの材料を連続的に生産できるため、大量生産において非常に費用対効果が高くなります。

主な制限:二次元の複雑さ

押出成形の決定的な強みである一貫した断面は、その主な制約でもあります。このプロセスでは、その長さに沿ってプロファイルが変化する形状を作成することはできません。たとえば、単純なパイプを押出成形することはできますが、首が細くなるボトルなどの複雑な物体を押出成形することはできません。

押出成形品の見分け方

基本原理を理解することで、周りにある押出成形品を簡単に見分けることができます。

- 均一な形状を持つ長い物体を見た場合: それは、特にアルミニウム、プラスチック、またはゴム製である場合、押出成形品である可能性が非常に高いです。

- 一定のプロファイルを持つ部品を設計している場合: プロジェクトにとって非常に効率的で費用対効果の高い製造方法として押出成形を検討してください。

- 何かがどのように作られたかを理解しようとしている場合: その断面を見てください。その形状が端から端まで同じであれば、あなたはほぼ間違いなく押出成形の例を見ていることになります。

押出成形の原理を認識することで、あなたが毎日使用する数え切れないほどの物体の背後にあるシンプルで効率的なエンジニアリングを見ることができます。

要約表:

| 製品カテゴリ | 一般的な例 | 使用される材料 |

|---|---|---|

| 産業用/建設 | 窓枠、パイプ、手すり | アルミニウム、PVC、プラスチック |

| 消費財 | パスタ、スナック菓子、ワイパーブレード | 食品生地、ゴム、プラスチック |

| エンジニアリング部品 | 単純なギア、構造プロファイル | 合金、エンジニアリングプラスチック |

材料試験やプロセス開発のための信頼できるラボ機器が必要ですか? KINTEKでは、お客様の研究開発および製造ニーズに合わせて調整された高品質のラボ機器と消耗品の提供を専門としています。新しい押出成形製品を開発する場合でも、生産プロセスを最適化する場合でも、当社のソリューションは正確で一貫した結果の達成に役立ちます。KINTEKがお客様の研究所の成功をどのようにサポートできるかを知るために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 小型ラボ用ゴムカレンダー加工機

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 単一パンチ手動打錠機 TDP打錠機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラミネート・加熱用真空熱プレス機