要するに、真空焼入れが本質的に「優れている」わけではなく、より高度で精密なプロセスであるということです。 真空焼入れは、完璧にクリーンな表面仕上げと最小限の歪みを持つ部品の製造に優れており、これは高仕様の用途に不可欠です。一方、標準焼入れは、ほとんどの産業用部品に必要な強度と耐久性を提供する、コスト効率が高く非常に信頼性の高い方法です。

真空焼入れと通常の焼入れの決定は、優れた方法を選択することではなく、特定の要件に合わせてプロセスを調整することです。真空焼入れは精度と表面完全性への投資であり、通常の焼入れは一般的な強度とコスト効率のための実用的な選択肢です。

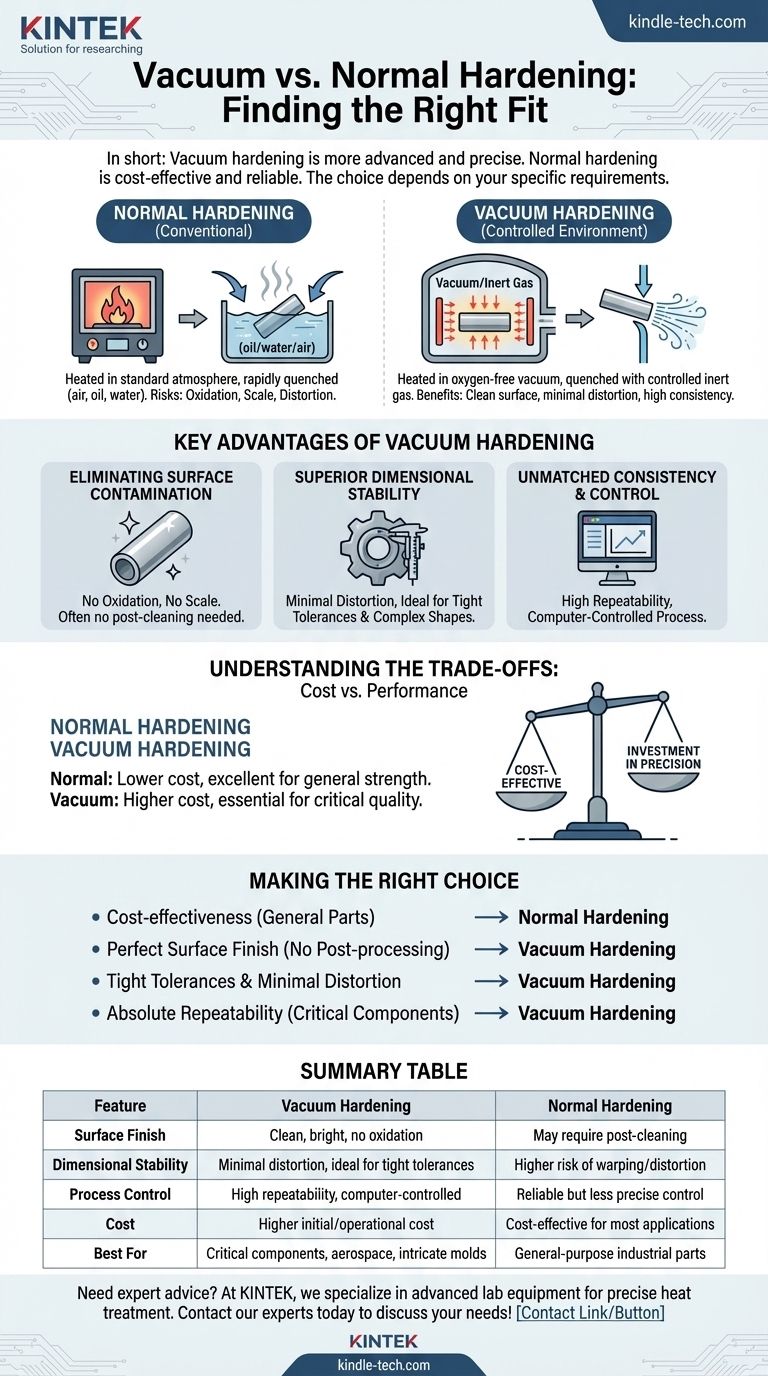

プロセスの根本的な違いとは?

トレードオフを理解するためには、まず各プロセスがどのように機能するかの核心的な違いを理解する必要があります。主な違いは、金属が加熱される環境です。

通常の焼入れ:従来の方法

通常の焼入れは最も一般的な熱処理の形態です。金属部品を標準または制御された雰囲気の炉内で臨界温度まで加熱します。この温度に保持した後、空気、油、または水などの媒体で急速に冷却(焼入れ)し、新しく硬い微細構造を固定します。

真空焼入れ:制御された環境

真空焼入れでは、金属部品を密閉チャンバー内に置き、そこからすべての空気を除去して真空を作り出します。その後、部品は不活性ガス(窒素など)による対流または熱放射によって加熱されます。

重要なことに、焼入れも制御された条件下で行われ、通常は高圧の不活性ガス噴流が使用されます。これにより、オペレーターは冷却速度を正確に制御できます。

真空プロセスの主な利点

真空焼入れの制御された無酸素環境は、特定の用途に不可欠な明確な利点をもたらします。

表面汚染の排除

チャンバー内に酸素がないため、酸化は発生しません。これにより、金属表面へのスケール(酸化皮膜)の形成を防ぎます。

このプロセスはまた、浸炭や脱炭などの他の表面反応も防ぎ、炉から出てきた部品がクリーンで光沢があり、汚染がない状態になります。これにより、コストのかかる二次洗浄作業が不要になることがよくあります。

優れた寸法安定性

均一な加熱と正確に管理されたガス焼入れの組み合わせにより、内部応力が大幅に低減されます。その結果、歪み、反り、寸法変化が最小限に抑えられます。

このレベルの安定性は、航空宇宙産業で使用されるものや、複雑な金型やダイなど、複雑な形状や非常に厳しい公差を持つ部品にとって極めて重要です。

比類のない一貫性と制御

最新の真空炉はコンピューター制御されており、非常に高いプロセスの再現性を可能にします。加熱速度から焼入れ圧力に至るまで、すべてのパラメータが正確に規制されます。これにより、バッチ内のすべての部品がまったく同じ処理を受け、非常に一貫性があり予測可能な最終特性が得られます。

トレードオフの理解:コスト対パフォーマンス

真空焼入れの高度な機能にはコストが伴うため、多くの場合、標準焼入れが適切な選択肢となります。

標準焼入れの根拠:コスト効率

標準焼入れ装置は、構造が単純で運用コストが低くなります。完璧な表面仕上げが要求されず、わずかな寸法の変化が許容される用途では、はるかに低いコストで優れた強度と耐摩耗性を提供します。標準焼入れが熱処理業界の主力であるのには理由があります。

真空焼入れへの投資:正当化される場合

真空焼入れの高いコストは、品質と精度への投資です。コンポーネントの要件がそれを要求する場合、この投資は正当化されます。

これには、後処理の研削や洗浄がコスト高または複雑になりすぎる部品、あるいはタービンブレードや高性能ギアなど、わずかな歪みが故障につながる可能性のある重要なコンポーネントが含まれます。

目標に合わせた正しい選択

プロジェクトの最も重要な結果に直接合致するプロセスを選択してください。

- 主な焦点が一般的な部品のコスト効率である場合: 標準焼入れが明確で論理的な選択です。

- 主な焦点が後処理なしの完璧な表面仕上げである場合: 酸化やスケールの発生を防ぐために真空焼入れが不可欠です。

- 主な焦点が公差の維持と歪みの最小化である場合: 真空焼入れの均一な加熱と制御された冷却が優れています。

- 主な焦点が重要なコンポーネントの絶対的なプロセスの再現性である場合: 真空焼入れのコンピューター制御は比類のない一貫性を提供します。

この違いを理解することで、必要に応じてのみ精度に投資し、コンポーネントの性能と予算の効率の両方を確保することができます。

要約表:

| 特徴 | 真空焼入れ | 通常の焼入れ |

|---|---|---|

| 表面仕上げ | クリーンで光沢があり、酸化なし | スケール除去のために後洗浄が必要な場合がある |

| 寸法安定性 | 歪みが最小限、厳しい公差に最適 | 反り/歪みのリスクが高い |

| プロセス制御 | 高い再現性、コンピューター制御 | 信頼性は高いが、制御の精度は低い |

| コスト | 初期および運用コストが高い | ほとんどの用途でコスト効率が高い |

| 最適用途 | 重要部品、航空宇宙、複雑な金型 | 一般的な産業部品 |

コンポーネントに最適な焼入れプロセスの選択について専門家のアドバイスが必要ですか? KINTEKでは、精密な熱処理用途向けの高度なラボ機器と消耗品の提供を専門としています。高仕様の航空宇宙部品に取り組んでいる場合でも、一般的な産業部品に取り組んでいる場合でも、当社のソリューションは最適なパフォーマンスと効率を保証します。お客様の研究所の特定の焼入れニーズをサポートする方法について、今すぐ専門家にご相談ください!

ビジュアルガイド