ほとんどの技術的応用において、温度を上げると成膜速度は増加しますが、ある臨界点までです。この関係は線形ではありません。霜の生成のように、気体が固体になる自然の相変化においては、低温がプロセスを駆動します。したがって、正しい答えは、特定の物理的または化学的文脈に完全に依存します。

成膜における温度の役割は、単純な「増加」または「減少」ではありません。むしろ、温度はエネルギー制御として機能します。それは、化学反応が発生するために必要な活性化エネルギーを提供するか、あるいは気体が固体になるために除去されなければならないエネルギーのいずれかとなります。

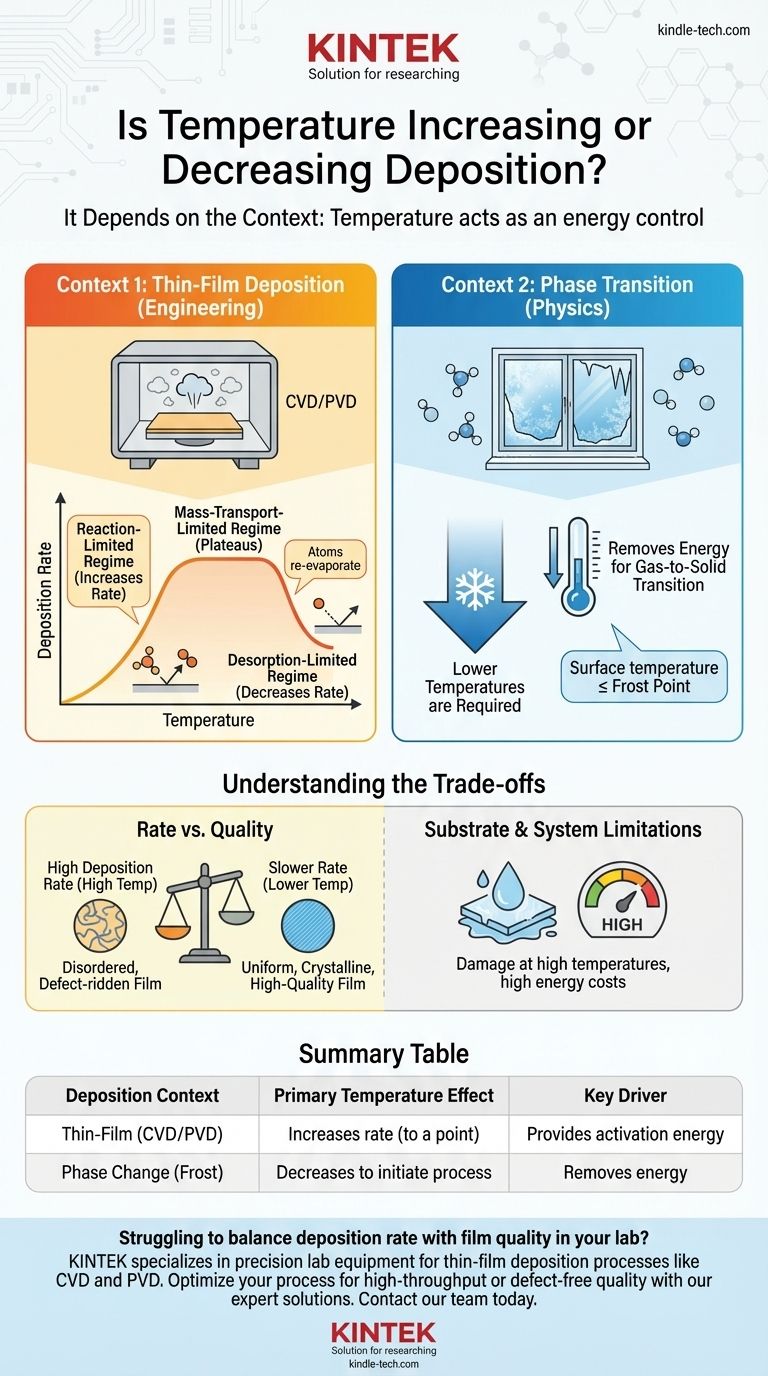

成膜の2つの文脈

温度の影響を理解するためには、まず「成膜」の2つの主要な意味を区別する必要があります。

文脈1:薄膜成膜(エンジニアリング)

このプロセスは、気体から表面(基板)上に固体膜を形成することを含みます。これは、半導体、光学、太陽電池などの産業における製造の礎石です。主な種類は、化学気相成長法(CVD)と物理気相成長法(PVD)です。

文脈2:相転移(物理学)

これは、気体状態の物質が液体相を迂回して直接固体に変化する基本的な熱力学的プロセスです。冷たい窓ガラスに霜が形成されるのが典型的な例です。

温度が薄膜成膜を駆動する方法

製造および研究においては、膜成長の速度と品質を制御することがしばしば目標となります。このプロセスにおいて、温度は最も重要な調整レバーであり、通常、3つの異なる領域で発生します。

反応律速領域

低温では、成膜速度は基板表面での化学反応の速度によって制限されます。温度を上げると、より多くの熱エネルギーが供給され、これが活性化エネルギーとして機能します。これにより、表面反応がはるかに速く起こり、成膜速度が急激に増加します。

物質輸送律速領域

温度が十分に高くなり、表面反応がほぼ瞬時に起こるようになると、ボトルネックが移動します。この時点では、プロセスは反応性ガス分子が基板表面に到達する速さによって制限されます。この領域では、成膜速度はプラトー(頭打ち)になります。さらに温度を上げても、速度への影響はほとんど、または全くありません。

脱離律速領域

温度が過度に高くなると、表面に付着した原子や分子は結合するのにエネルギーが多すぎます。それらは再蒸発、すなわち気相へ脱離し始めます。このシナリオでは、さらに温度を上げると、正味の成膜速度は大幅に低下します。

温度が相変化成膜を支配する方法

気体から固体への自然な相変化の場合、物理学は異なります。ここでは、化学反応を促進しようとするのではなく、物質の状態変化を強制しようとしています。

固体を形成するためにエネルギーを除去する

気体は高い内部エネルギーを持ちますが、固体は低い内部エネルギーを持ちます。気体分子が固体構造の一部になるためには、エネルギーを失う必要があります。これは、気体がそれ自体よりも冷たい表面に接触し、熱エネルギーが分子から離れて移動するときに起こります。

露点/霜点の役割

この種の成膜は、表面温度がその気体の霜点以下である場合にのみ発生します。したがって、気体から固体の成膜を開始し維持するためには、より低い温度が必要です。

トレードオフの理解

単に温度を上げて成膜速度を最大化することが、最良の戦略であることはめったにありません。温度の選択は、最終製品に影響を与える重要なトレードオフを伴います。

速度 対 品質

多くの場合、高温で達成される非常に高い成膜速度は、より無秩序で欠陥の多い膜につながる可能性があります。より遅い、低温での成膜は、原子が理想的な格子位置に落ち着く時間があるため、より均一で結晶性の高い高品質の膜をもたらすことがよくあります。

基板とシステムの制約

プラスチックや複雑な電子デバイスなど、多くの基板は高温に耐えられず、損傷または破壊されます。さらに、高温を維持するにはエネルギーを大量に消費し、運用コストが増加します。

均一性と制御

物質輸送律速または脱離律速領域で操作することは、制御が難しい場合があります。基板全体でのわずかな温度変化が、膜の厚さと品質に大きな違いをもたらす可能性があり、これはマイクロチップなどの精密なアプリケーションでは許容されません。

目標に合わせた適切な選択をする

最適な温度戦略は、主な目的によって定義されます。

- 主な焦点が高スループットの製造である場合: 許容される最低限の膜品質と速度を注意深くバランスさせながら、成膜速度を最大化するために、反応律速領域の上限付近で操作することになるでしょう。

- 主な焦点が、高品質で欠陥のない膜である場合: 処理時間の延長を犠牲にしてでも、より秩序だった原子構造を可能にするために、成長速度を落とすために低い温度を選択するかもしれません。

- 主な焦点が自然な相変化を観察することである場合: 周囲の蒸気の霜点よりも表面が冷たい条件を作り出す必要があります。なぜなら、このプロセスの直接的な原動力は低温だからです。

結局のところ、成膜を習得するには、温度を単純なスイッチとしてではなく、速度、品質、効率のバランスを取るための正確なダイヤルとして扱う必要があります。

要約表:

| 成膜の文脈 | 主な温度効果 | 主要な原動力 |

|---|---|---|

| 薄膜(CVD/PVD) | 速度を増加させる(ある点まで) | 反応のための活性化エネルギーを提供する |

| 相変化(霜) | プロセス開始のために減少する | 気体から固体への遷移のためのエネルギーを除去する |

研究室で成膜速度と膜品質のバランスを取るのに苦労していませんか? KINTEKは、CVDやPVDなどの薄膜成膜プロセス向けの精密なラボ機器を専門としています。当社の専門家は、高スループット製造を優先する場合でも、欠陥のない膜品質を優先する場合でも、特定のアプリケーションに合わせて温度を正確に制御するために、適切な炉または成膜システムの選択をお手伝いします。当社のチームに今すぐお問い合わせいただき、成膜プロセスを最適化して優れた結果を達成してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉