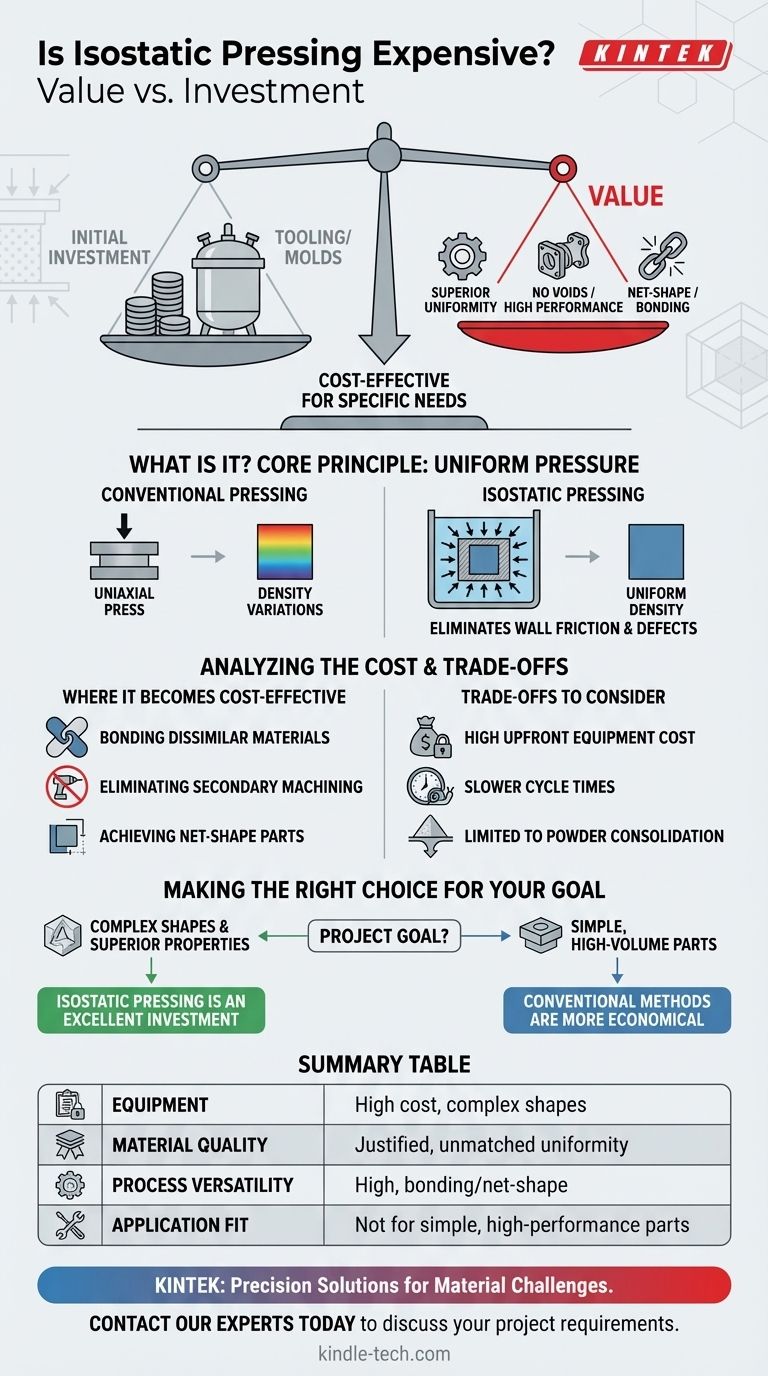

率直に言って、等方圧プレスのコストは視点の問題です。装置への初期投資は相当なものになる可能性がありますが、均一な密度、複雑な形状、優れた材料特性が不可欠な部品の製造においては、このプロセスは非常に費用対効果が高く、時には唯一の実行可能な選択肢となります。

重要な点は次のとおりです。等方圧プレスは低コストのコモディティプロセスではありません。その価値と費用対効果は、他の先進的でない製造方法では解決できない、高度に均一で高性能なコンポーネントを製造する独自の能力によって発揮されます。

等方圧プレスとは何か、なぜ使用されるのか?

コストを理解するためには、まずその価値を理解する必要があります。等方圧プレスは、粉末材料をあらゆる方向から均一な圧力にさらすことによって材料を圧縮する粉末加工技術です。

基本原理:均一な圧力

単一軸(一軸)に力を加える従来のプレスとは異なり、等方圧プレスでは、柔軟な金型に封入された粉末材料を流体中に浸漬します。この流体に圧力をかけると、部品の全表面に均等かつ同時に力が加わります。

この方法は、ダイプレス加工で一般的な、欠陥や密度ばらつきの一般的な原因となる壁面摩擦を完全に排除します。

主な利点:比類のない材料均一性

均一な圧力を加えることにより、最終製品は驚くほど一貫した結晶構造と密度を持ちます。このプロセスは空隙や内部の気泡を排除し、強度が大幅に向上し、信頼性と寸法精度が高い部品が得られます。

これにより、従来の成形法では均一にプレスすることが不可能な複雑な形状を作成できるようになります。

主要技術:ウェットバッグ法とドライバッグ法

このプロセスには主に2つのアプローチがあります。

- ウェットバッグ等方圧プレス: 粉末を含む柔軟な金型を、加圧流体で満たされた圧力容器内に完全に浸漬します。この方法は、さまざまな形状や研究開発に対して非常に多用途です。

- ドライバッグ等方圧プレス: 柔軟な金型が圧力容器に直接組み込まれます。金型を取り外すことなく粉末の装填、プレス、排出が行われるため、大量生産に適しています。

等方圧プレスの真のコスト分析

このプロセスの「費用」は、初期コストと、代替手段と比較して生み出される節約または価値とのバランスです。

初期設備投資

最も重要なコスト要因は、圧力容器とその関連する高圧発生システムです。この装置は専門的であり、特に大型部品や非常に高い圧力の場合、かなりの設備投資となります。

ツーリングと金型

ポリウレタンやその他のエラストマーで作られた柔軟な金型もコスト源となります。一軸プレスで使用される硬化鋼ダイよりも安価ですが、寿命が短いため、継続的な運用費用となります。

費用対効果が高くなる点

このプロセスは特定のシナリオでその経済的価値を発揮します。例えば、異種材料を接合する場合、等方圧プレスは非常に高価で複雑な拡散接合プロセスを置き換えることができ、大幅なコストを削減できます。

また、他の方法の不均一性を補正するために必要となる、広範で高価な二次機械加工の必要性を排除できる場合にも費用対効果が高くなります。

トレードオフの理解

いかなる製造プロセスにも限界があります。客観的であるためには、等方圧プレスが最適ではない可能性のある点も認識する必要があります。

高い初期設備費用

参入の主な障壁は初期の設備投資です。その特定の利点を必要としない企業にとっては、このコストは法外なものになる可能性があります。

サイクルタイムが遅い

一軸プレスのような高速自動化プロセスと比較して、等方圧プレスは一般的に遅いです。これにより、最大の生産量が主な推進力となる、非常に単純な大量生産部品にとっては経済的ではない可能性があります。

粉末の固結に限定される

このプロセスは本質的に粉末を固結させるために設計されています。すべての製造上の課題に対する万能の解決策ではなく、粉末材料に関する独自の能力が必要な場合に適用する必要があります。

目標に合わせた正しい選択をする

等方圧プレスが「高価」かどうかは、プロジェクトが価値をどのように定義するかに完全に依存します。

- 主な焦点が、優れた均一な材料特性を持つ複雑な形状の作成である場合: 等方圧プレスは優れた投資です。他の方法では単に不可能なニアネットシェイプまたはネットシェイプの部品を製造できるためです。

- 主な焦点が、困難な材料や複合材料の接合である場合: このプロセスは、より複雑で多段階の製造および接合技術に対する非常に費用対効果の高い代替手段となることがよくあります。

- 主な焦点が、単純な低コスト部品の大量生産である場合: 一軸ダイプレスなどのより従来のプロセスの方が、ほぼ確実に経済的な選択肢となります。

結局のところ、等方圧プレスは複雑な材料および幾何学的課題を解決するための精密なツールであり、そのコストは結果の優れた品質によって正当化されます。

要約表:

| 側面 | コスト要因 | 利点 |

|---|---|---|

| 設備 | 高い初期投資 | 他の方法では不可能な複雑な形状の製造を可能にする |

| 材料品質 | 優れた結果によって正当化される | 比類のない密度均一性、空隙の排除、強度の向上 |

| プロセスの多用途性 | 一軸プレスより高い | 異種材料の接合やネットシェイプ部品の作成に最適 |

| 用途への適合性 | 大量生産の単純な部品には不向き | 品質が重要な高性能コンポーネントにとって非常に費用対効果が高い |

精密な等方圧プレスで優れた材料性能を実現する準備はできましたか?

KINTEKは、高度なラボ機器と消耗品の専門家であり、材料処理において最高の品質を要求するラボ向けのソリューションを提供しています。当社の専門知識は、等方圧プレスがお客様固有の用途にとって適切で費用対効果の高い解決策であるかどうかを判断するのに役立ち、必要な均一な密度と複雑な形状を確実に得られるようにします。

今すぐ当社の専門家にご連絡いただき、プロジェクトの要件についてご相談の上、当社のラボにもたらす価値を発見してください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

よくある質問

- 熱間静水圧プレスと冷間静水圧プレスとは?製造プロセスにおける主な違い

- 冷間静水圧プレス(CIP)から作られる製品にはどのようなものがありますか?複雑な部品の均一な密度を実現する

- 等方圧プレスはどのように機能しますか?等方圧プレスで均一な密度を実現

- 冷間静水圧プレスにはどのような種類がありますか?生産ニーズに応じたウェットバッグ方式とドライバッグ方式

- コールドプレス機とは?熱を使わずに粉末を均一に圧縮するためのガイド

- ドライバッグプロセスとは?高速静水圧成形ガイド

- 乾式プレス後のMgAl2O4にコールド等方圧プレス(CIP)を使用する理由とは?欠陥のない透明性を実現する

- 静水圧(等方圧)とは何ですか?均一な密度と複雑な形状を完全に実現する