ほとんどの産業用途において、熱プレス積層は冷間プレス法よりも強力で、より耐久性があり、高密度の製品を生み出します。熱と圧力の同時適用は、材料を単に接着剤で接合するのではなく、根本的に変化させ、単一の統合されたコンポーネントに融合させます。

熱プレスは単に材料を接着することではなく、熱融合プロセスです。制御された熱と圧力を使用して、より優れた結合とより密度の高い最終製品を作成しますが、冷間プレスは主に圧力と接着剤に依存します。

熱プレスプロセスの詳細

熱プレスは、材料を同時に高温と大きな圧力で圧縮・接合する高度な製造技術です。この二重の作用が、その主な利点の源となっています。

熱と圧力の同時適用

常温で圧力をかける冷間プレスとは異なり、熱プレスでは圧縮中にコンポーネントを加熱します。多くの場合グラファイトで作られた特殊な金型を使用して、この熱を材料全体に効果的に分散させます。

このプロセスにより、材料は本質的により塑性または展性になります。その結果、所望の形状と密度を達成するために必要な圧力は、冷間プレスに必要な圧力のわずか10分の1で済むこともあります。

ミクロレベルでの材料の融合

熱プレスプロセスにおける熱は、材料を軟化させるだけでなく、層間の物質移動と拡散を促進します。これにより、単なる接着剤による結合よりもはるかに強力な永久的な機械的および電気的接続が作成されます。

その結果、材料の理論上の最大密度に近づく微細な結晶構造を持つ焼結体が得られます。

熱プレスの主な利点

熱プレスの利点は、優れた材料特性とプロセスの効率性を解き放つ熱の使用に直接関連しています。

優れた強度と密度

同時に加熱と加圧を行うことにより、熱プレスは内部の空隙を最小限に抑え、非常に高密度で非多孔質の最終製品を作成します。これにより、強度、剛性、剥離抵抗の向上など、優れた機械的特性を持つコンポーネントが得られます。

プロセスの制御性と効率性の向上

最新の熱プレス機は、温度と圧力の精密な制御を提供します。これにより、迅速な加熱サイクルと均一な温度分布が可能になり、すべての部品が同じ高い基準で製造されることが保証されます。

このプロセスは、他の方法と比較して焼結時間と温度を短縮するため、望ましくない結晶粒の成長を抑制し、材料の微細な内部構造を維持するのに役立ちます。

複雑な製品への汎用性

プレス中に材料が熱可塑性状態にあるため、複雑な金型により容易に流動します。これにより、冷間プレスだけでは達成が困難または不可能な、複雑な形状または正確な寸法の製品の製造に熱プレスが理想的となります。

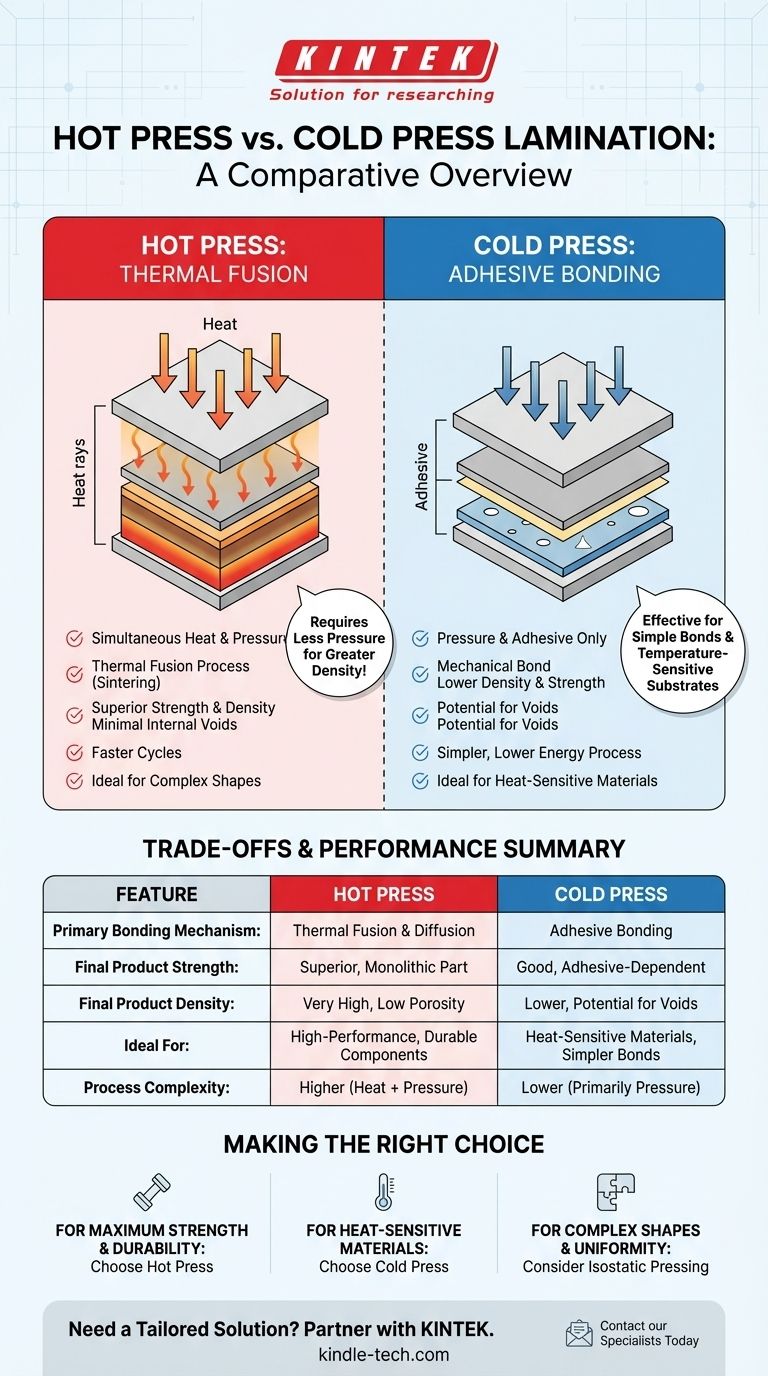

トレードオフの理解:熱プレス対冷間プレス

熱プレスと冷間プレスのどちらを選択するかは、究極の性能とプロセスの単純さの間の根本的なトレードオフを理解する必要があります。

性能対プロセスの単純さ

熱プレスは、高性能な結果のために設計された工学的なプロセスです。優れた強度を持つ融合された一枚の部品を作成します。しかし、この複雑さは、より洗練されたエネルギー集約的な機器を必要とすることがよくあります。

冷間プレスは、より単純な機械的または接着プロセスです。多くの用途でより高速であり、一般的に必要な設備投資とエネルギーが少なくて済みます。その主な制限は、結合が通常接着剤ベースであり、融合ではないことです。

均一性と圧力

熱プレスは高密度部品の作成に優れていますが、等方圧プレスのような高度な冷間プレス技術の中には、均一な密度を達成する上で比類のないものもあります。等方圧プレスは、あらゆる方向から圧力を均等に加えるため、他の方法で密度変動を引き起こす可能性のある金型壁の摩擦を排除します。

しかし、特定の密度に対して、熱プレスが熱を使用することで必要な圧縮圧力を劇的に低下させ、機器と材料自体へのストレスを軽減します。

材料の適合性

最も明白なトレードオフは材料の適合性です。熱プレスは、関与する高温に耐えて劣化しない材料にのみ適しています。熱に敏感な基板やコンポーネントの場合、冷間プレスが唯一実行可能な選択肢となります。

目標に合わせた正しい選択をする

「より良い」方法は、最終製品の性能要件と使用される材料の性質に完全に依存します。

- 最大の強度、耐久性、密度を主な焦点とする場合:熱プレスは、材料を単一の堅牢な部品に融合させる能力により、優れた選択肢となります。

- 熱に敏感な材料の接合または費用対効果の高い単純さを主な焦点とする場合:冷間プレスの方が実用的で効率的な解決策です。

- 最も均一な密度で複雑な形状を作成することを主な焦点とする場合:等方圧プレス(熱式または冷式の場合がある)のような高度な方法を検討する必要があります。

最終的に、あなたの決定は、材料の特性と特定のアプリケーションの要求を明確に理解することによって導かれるべきです。

要約表:

| 特徴 | 熱プレス積層 | 冷間プレス積層 |

|---|---|---|

| 主な接合メカニズム | 熱融合と拡散 | 接着剤による接合 |

| 最終製品の強度 | 優れている、一枚の部品 | 良好、接着剤に依存 |

| 最終製品の密度 | 非常に高い、低多孔性 | 低い、空隙の可能性あり |

| 理想的な用途 | 高性能、耐久性のあるコンポーネント | 熱に敏感な材料、より単純な接合 |

| プロセスの複雑さ | 高い(熱+圧力制御) | 低い(主に圧力) |

材料と性能目標に合わせた積層ソリューションが必要ですか?

適切なプレス方法の選択は、製品の成功にとって極めて重要です。KINTEKの専門家は、熱プレス積層と冷間プレス積層のトレードオフをナビゲートし、特定のアプリケーションに対して強度、耐久性、費用対効果の完璧なバランスを達成するお手伝いをします。

ラボ用機器および消耗品のパートナーとして、私たちは材料が期待どおりに機能することを保証するための洞察と技術を提供します。

今すぐ専門家に連絡して、パーソナライズされたコンサルテーションを受け、ラボのニーズに最適なプレスソリューションを見つけてください。

ビジュアルガイド

関連製品

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- 自動実験用熱プレス機

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機