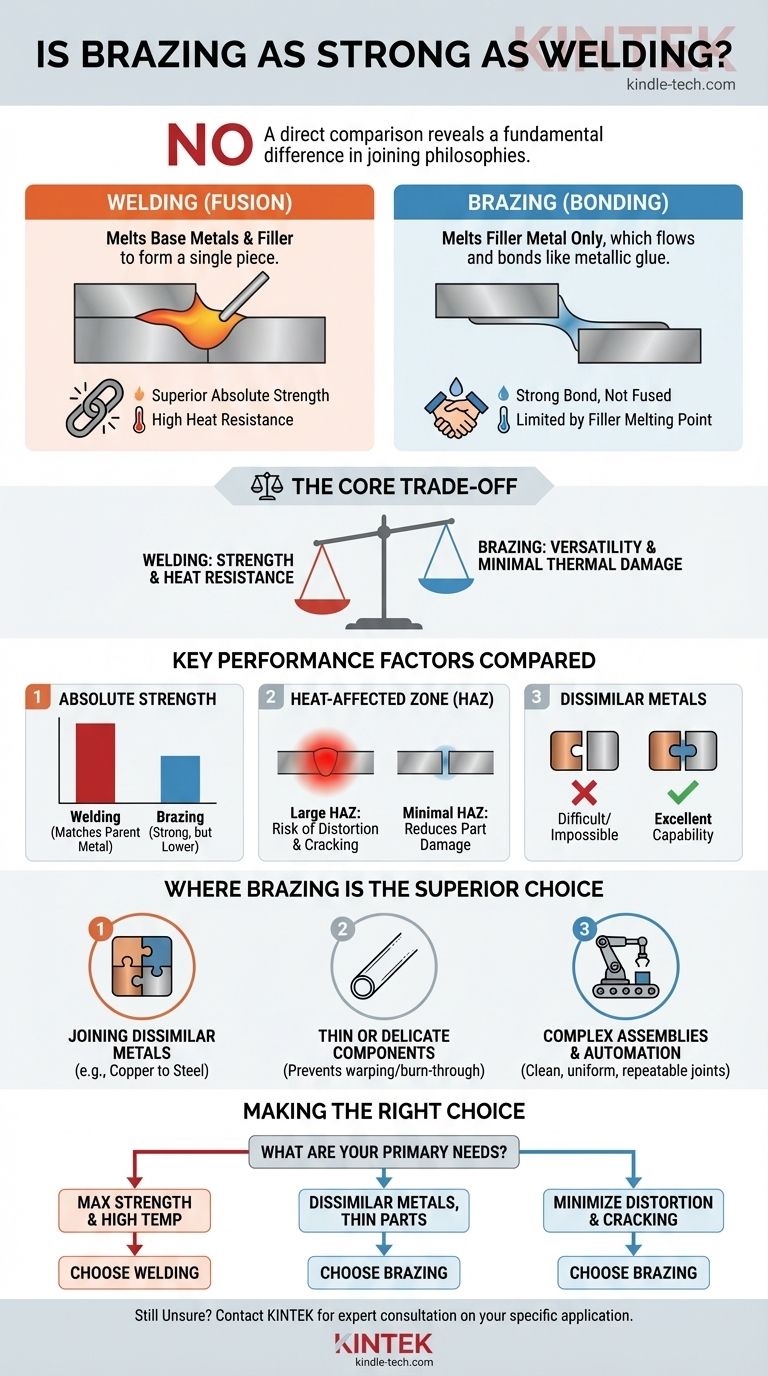

直接比較すると、いいえ、ろう付けは溶接ほど強くありません。溶接接合は、基材自体を溶融・融合させ、多くの場合、適合する充填材と共に単一の連続した部品を形成するため、根本的に強度が優れています。対照的に、ろう付けは、基材を溶融させることなく、溶けた充填金属が部品間に流れ込むことで金属を接合し、強力な結合を形成しますが、融合した構造ではありません。

溶接とろう付けの間の核心的な決定はトレードオフです。溶接は優れた絶対強度と耐熱性を提供しますが、ろう付けは異種金属の接合においてより高い汎用性を提供し、母材への熱損傷を最小限に抑えます。

根本的な違い:溶融と結合

強度の差を理解するには、まず各プロセスの核心的なメカニズムを理解する必要があります。これらは同じものの2つのバージョンではなく、全く異なる接合の哲学です。

溶接が強度を達成する方法

溶接は融合によって機能します。基材の端を溶融させ、しばしば溶融した溶加棒と混合される溶融プールを作成します。このプールが冷却・凝固すると、元の部品と充填金属は単一の均質な金属片になります。この連続性がその並外れた強度の源です。

ろう付けが結合を生成する方法

ろう付けは毛細管現象と冶金学的結合によって機能します。このプロセスは、充填金属を溶融させるのに十分な温度まで基材を加熱しますが、基材の融点よりは低い温度です。この溶融した充填材は、ぴったりと合った継ぎ目に引き込まれ、そこで基材の表面に付着して固化し、強力な金属接着剤のように機能します。

強度と性能の比較

溶接は生の引張強度で勝りますが、それが成功する接合を定義する唯一の要因ではありません。接合される材料へのプロセスの影響も同様に重要です。

絶対強度

特定の接合において、適切に実行された溶接は、ほとんどの場合、ろう付けよりも強くなります。溶接の融合した連続的な結晶粒構造は、元の母材の強度に匹敵するか、それを超えることさえあります。

耐熱性

溶接継手は高温に対してはるかに高い耐性があります。ろう付け継手は、適用温度が充填金属の融点に近づくと破損します。充填金属の融点は、定義上、基材の融点よりもはるかに低いです。

熱影響部(HAZ)

これは重要な区別です。溶接の強烈で局所的な熱は、継手の周りに熱影響部(HAZ)を生成します。この基材の領域は溶融しませんが、その冶金学的特性が負に変化し、脆化や亀裂につながる可能性があります。

ろう付けは全体的に著しく低い温度を使用します。これにより、HAZのサイズと影響が最小限に抑えられ、熱変形、反り、または母材への冶金学的損傷のリスクが低減されます。これは鋳鉄のような材料にとって特に重要です。

ろう付けが優れた選択肢となる場合

溶接の限界は、ろう付けが単なる代替手段ではなく、最適なソリューションとなる明確なシナリオを生み出します。

異種金属の接合

ろう付けは、銅と鋼、アルミニウムと真鍮など、異なる種類の金属を接合するのに優れています。ほとんどの異種金属を溶接しようとすると、融点、熱膨張率、組成が異なるため、冶金学的に不可能であり、非常に弱く脆い継手になってしまいます。

薄い部品やデリケートな部品

ろう付けの低い熱と穏やかな熱プロファイルは、薄肉チューブやデリケートな部品の接合に最適です。溶接では、そのような材料は容易に反ったり、歪んだり、焼き切れたりする可能性があります。

複雑なアセンブリと自動化

ろう付けは、通常、ほとんど仕上げを必要としないクリーンで均一な継手を生成します。真空ろう付けのようなプロセスは、非常に高品質で不純物のない継手を生成でき、この方法を高い再現性で大量の自動生産に適したものにします。

アプリケーションに合った適切な選択をする

ろう付けと溶接のどちらを選択するかは、単純な強度チャートを超えて、プロジェクトの特定の要求を分析する必要があります。

- 最大の接合強度と高温性能を重視する場合:溶接が正しい選択です。基材の融合により、最も堅牢で耐熱性の高い接続が作成されるためです。

- 異種金属、薄肉チューブ、またはデリケートな部品の接合を重視する場合:ろう付けが優れた方法です。熱入力が低いため損傷を防ぎ、互換性のない材料の接合を可能にするためです。

- 部品の歪みと基材の亀裂のリスクを最小限に抑えることを重視する場合:ろう付けは、熱影響部がはるかに小さく、深刻でないため、大きな利点があります。

最終的に、適切なプロセスを選択することは、特定のアプリケーションと材料の制約に対して「十分に強い」とは何かを定義することを意味します。

要約表:

| 特徴 | 溶接 | ろう付け |

|---|---|---|

| 接合強度 | 優れている(基材を融合) | 強いが、溶接よりは低い |

| 耐熱性 | 高い(基材に匹敵) | 充填金属の融点によって制限される |

| 熱影響部(HAZ) | 大きい、歪みや亀裂の原因となることがある | 最小限、部品の損傷を軽減 |

| 異種金属 | 困難または不可能 | 優れた能力 |

| 理想的な用途 | 厚い断面、最大強度、高温 | 薄い/デリケートな部品、異種金属、自動化 |

ラボ機器やコンポーネントに最適なプロセスがまだ不明ですか?

KINTEKでは、お客様のラボおよび製造上の課題に対する適切なソリューションを提供することに特化しています。プロジェクトが溶接の剛性強度を必要とするか、ろう付けの精度と汎用性を必要とするかにかかわらず、当社の材料接合に関する専門知識は、材料の完全性を保護しながら最適な結果を達成するのに役立ちます。

当社のスペシャリストが、お客様の特定のアプリケーションに最も効率的で信頼性の高い接合方法をご案内します。今すぐKINTEKにお問い合わせください専門家によるコンサルティングを!

ビジュアルガイド