間違いなく、はい。ボールミルは非常に汎用性の高い破砕装置であり、本質的に乾式および湿式粉砕モードの両方で動作するように設計されています。どちらかの方法を使用するかどうかの決定は、ミルの能力の問題ではなく、材料の特性、希望する最終粒子サイズ、および操作上の制約によって決定される重要なプロセス選択です。

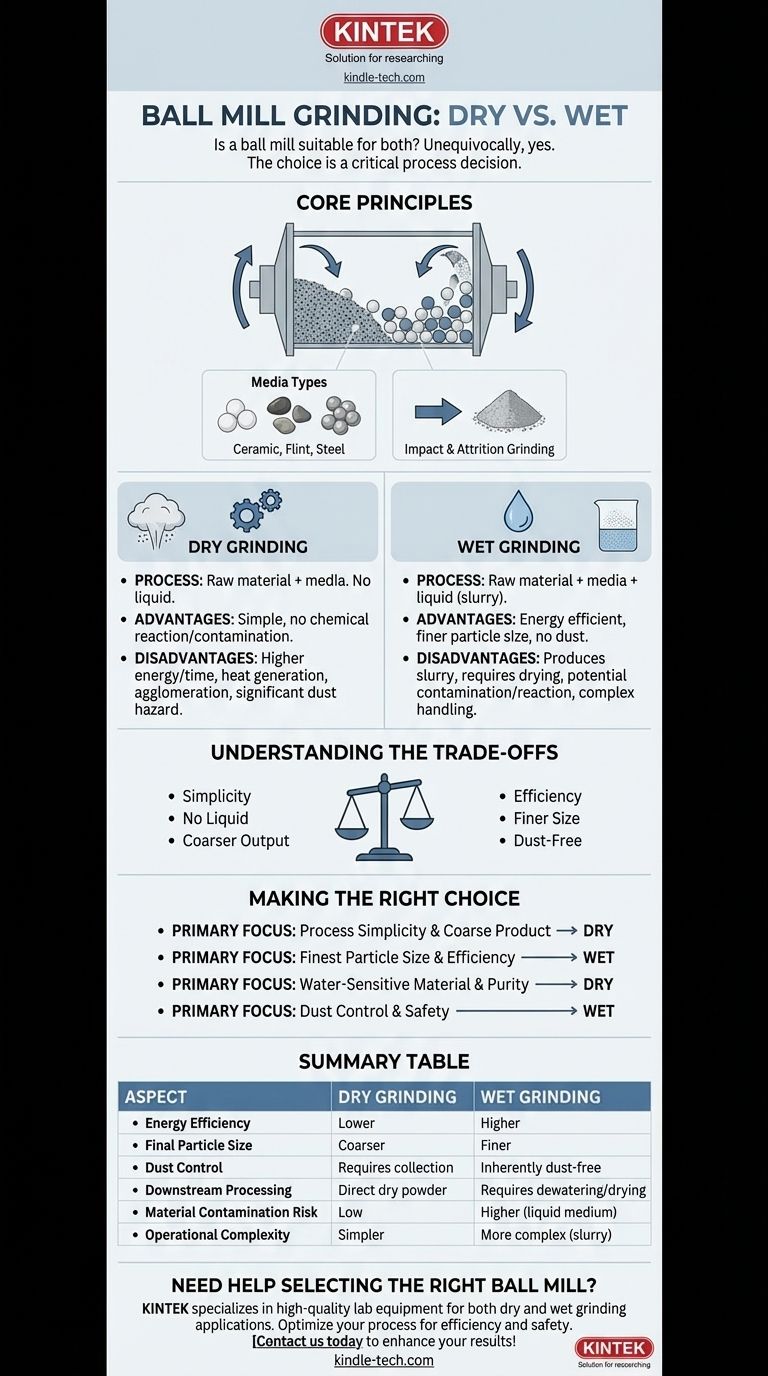

ボールミルは乾式粉砕と湿式粉砕の両方に効果的ですが、選択は重要なプロセス決定です。湿式粉砕は一般に、より微細な粒子サイズと高いエネルギー効率を提供しますが、乾式粉砕は操作の簡素化を提供し、各方法にはエネルギー、汚染、および後処理において明確なトレードオフがあります。

ボールミルの基本原理

湿式粉砕と乾式粉砕の違いを理解するには、まずボールミルがどのように機能するかを確立する必要があります。これは、いくつかの主要な原理に基づいたシンプルで堅牢な技術です。

ボールミルの操作方法

ボールミルは、水平軸上で回転する中空の円筒形シェルです。このシェルには、粉砕される材料と粉砕媒体が部分的に充填されています。

シリンダーが回転すると、媒体はシェルの側面に持ち上げられ、その後、落下または滝のように落下し、衝撃と摩耗によって材料を粉砕します。回転速度は重要です。遅すぎると媒体は転がるだけで、速すぎると遠心分離され、シェル壁に張り付きます。

粉砕媒体の役割

粉砕媒体が実際の作業を行います。これらは通常、用途に基づいて特性が選択された硬くて密度の高い物体です。

一般的な媒体には、高密度のセラミックボール、自然な形状のフリント小石、または重いステンレス鋼ボールが含まれます。媒体のサイズ、密度、および材料は、粉砕プロセスを制御する主要な変数です。

乾式粉砕の詳細

乾式粉砕では、原材料が粉砕媒体とともにミルに投入され、それ以外は何もありません。ミルが回転し、乾燥粉末のサイズが小さくなります。

乾式粉砕の主な利点

乾式粉砕の主な利点はシンプルさです。プロセスは簡単で、得られる製品は乾燥粉末であり、多くの場合、それ以上の処理なしで次の段階に進む準備ができています。

この方法では、材料と粉砕液の間で発生する可能性のある潜在的な化学反応や汚染も回避されます。

乾式粉砕の主な欠点

乾式粉砕は通常、湿式粉砕と比較して同じ粒子サイズを達成するためにより多くのエネルギーと時間を必要とします。

また、かなりの熱を発生させるため、熱に弱い材料にとっては問題となる可能性があります。さらに、非常に微細な乾燥粉末は凝集したり、粉砕媒体をコーティングしたりし始め、効率を低下させる可能性があります。最後に、微細な乾燥粉末の取り扱いは、重大な粉塵ハザードをもたらします。

湿式粉砕の詳細

湿式粉砕では、液体(ほとんどの場合水)がミル内の材料と媒体に追加されます。これにより、媒体の作用によって粉砕されるスラリーが作成されます。

湿式粉砕の主な利点

湿式粉砕は一般に、よりエネルギー効率が高いです。液体媒体はエネルギー伝達を改善し、熱を効果的に放散し、微細な粒子が凝集するのを防ぎます。

これにより、ミルはより微細な最終粒子サイズをより狭い粒子サイズ分布で生成できます。スラリー形式は、空気中の粉塵のリスクを完全に排除します。

湿式粉砕の主な欠点

最も明白な欠点は、最終製品がスラリーであることです。これは、乾燥粉末が最終目標である場合、追加の、多くの場合エネルギー集約的な脱水または乾燥ステップを必要とします。

液体はまた、潜在的な汚染源を追加し、特定の材料と望ましくない反応を引き起こす可能性があります。スラリーの取り扱いとポンピングは、操作の複雑さを増す可能性があります。

トレードオフの理解

乾式粉砕と湿式粉砕のどちらを選択するかは、競合する優先順位のバランスを取る作業です。単一の「最良の」方法はありません。あなたの特定の目標にとって最良の方法があるだけです。

エネルギー消費 vs. シンプルさ

湿式粉砕はより効率的で、処理された材料1トンあたりのエネルギーコストを削減します。ただし、この節約は、下流の乾燥プロセスに必要なエネルギーによって相殺される可能性があります。乾式粉砕はミルでより多くのエネルギーを消費しますが、完成した乾燥製品を提供します。

最終粒子サイズと分布

超微細粒子(ミクロンまたはサブミクロン範囲)を生成する必要がある場合、湿式粉砕はほぼ常に優れています。液体は微細な乾式粉砕を悩ませる凝集を防ぎ、媒体がより効果的に機能することを可能にします。

汚染と材料の純度

乾式粉砕の主な利点は、異物を導入しないことです。ただし、どちらの方法も、粉砕媒体とミルの内張りからの摩耗による汚染の影響を受けます。

操作の複雑さと安全性

湿式粉砕は、微細な粉塵に関連する爆発および吸入のリスクを排除します。ただし、スラリーの取り扱いと乾燥の複雑さを導入します。乾式粉砕は操作がよりシンプルですが、堅牢な集塵および安全プロトコルが必要です。

プロセスに適した選択をする

湿式粉砕と乾式粉砕のどちらを選択するかは、プロジェクトの特定の目標に完全に依存します。これらの点をガイドとして使用してください。

- プロセスのシンプルさと最終製品が粗くてもよいことが主な焦点である場合:乾式粉砕が最も直接的で費用対効果の高い方法であることがよくあります。

- 可能な限り微細な粒子サイズを達成し、エネルギー効率を最大化することが主な焦点である場合:湿式粉砕が優れた選択肢ですが、結果として生じるスラリーを管理できることが前提です。

- 水に敏感な材料のいかなる形態の汚染も防ぐことが主な焦点である場合:乾式粉砕が唯一の実行可能な選択肢ですが、媒体の摩耗を考慮に入れる必要があります。

- 健康と安全上の理由から粉塵を制御することが主な焦点である場合:湿式粉砕は、空気中の粒子状物質の問題を本質的に解決します。

これらの基本原理を理解することで、技術的および運用上の要件に完全に合致する粉砕方法を自信を持って選択できます。

要約表:

| 側面 | 乾式粉砕 | 湿式粉砕 |

|---|---|---|

| エネルギー効率 | 低い | 高い |

| 最終粒子サイズ | 粗い | 細かい |

| 粉塵制御 | 集塵が必要 | 本質的に粉塵フリー |

| 下流処理 | 直接乾燥粉末 | 脱水/乾燥が必要 |

| 材料汚染リスク | 低い(液体なし) | 高い(液体媒体) |

| 操作の複雑さ | よりシンプル | より複雑(スラリー処理) |

粉砕プロセスに適したボールミルの選択でお困りですか? KINTEKは高品質の実験装置と消耗品を専門とし、乾式および湿式粉砕用途向けのオーダーメイドソリューションを提供しています。当社の専門家は、効率、粒子サイズ、および安全性についてプロセスを最適化するお手伝いをします。今すぐお問い合わせください。お客様の実験室のニーズについて話し合い、当社のボールミルがどのように結果を向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

よくある質問

- 銅とCNTのボールミル加工において、ステンレス鋼の粉砕球を使用する主な目的は何ですか?

- 硫黄-炭素電極において、遊星ボールミルは手作業による粉砕と比較してどのように異なりますか? 850 mAh/g以上の容量を実現

- SiCw/2024 Al複合材料における高エネルギーボールミルの役割とは?粉末混合工程を最適化する

- Si-Cアノード合成におけるステンレス鋼ボールミルジャーの役割とは?高エネルギーミルエネルギー伝達を最適化する

- Na3B24H23系電解質のボールミル加工において、ステンレス鋼ボールミルジャーはどのような役割を果たしますか?

- ボールミルの性能に影響を与える要因は何ですか?効率のために速度、メディア、材料を最適化する

- ボールミリング中にアルゴン(Ar)保護雰囲気が必要なのはなぜですか?ODS FeCrAl合金の酸化防止

- メカニカルアロイングにおける遊星ボールミルの機能は何ですか? SS316とジルコニア複合材エンジニアリングをマスターする