炭素繊維複合材の導電性を高めるには、通常は絶縁体であるポリマーマトリックス内に新たな電気経路を形成する必要があります。これは通常、炭素ナノチューブや金属粒子などの導電性充填材を樹脂に添加するか、ニッケルなどの金属で事前にコーティングされた炭素繊維を使用することで達成されます。目標は、個々の炭素繊維間で電気が流れる導電性ネットワークを構築することです。

標準的な炭素繊維部品の導電性は、繊維自体ではなく、それらを結合する絶縁性ポリマー樹脂によって制限されます。中心的な課題は、これらの絶縁ギャップを埋め、孤立した導体の集合体を単一の導電性全体に変えることです。

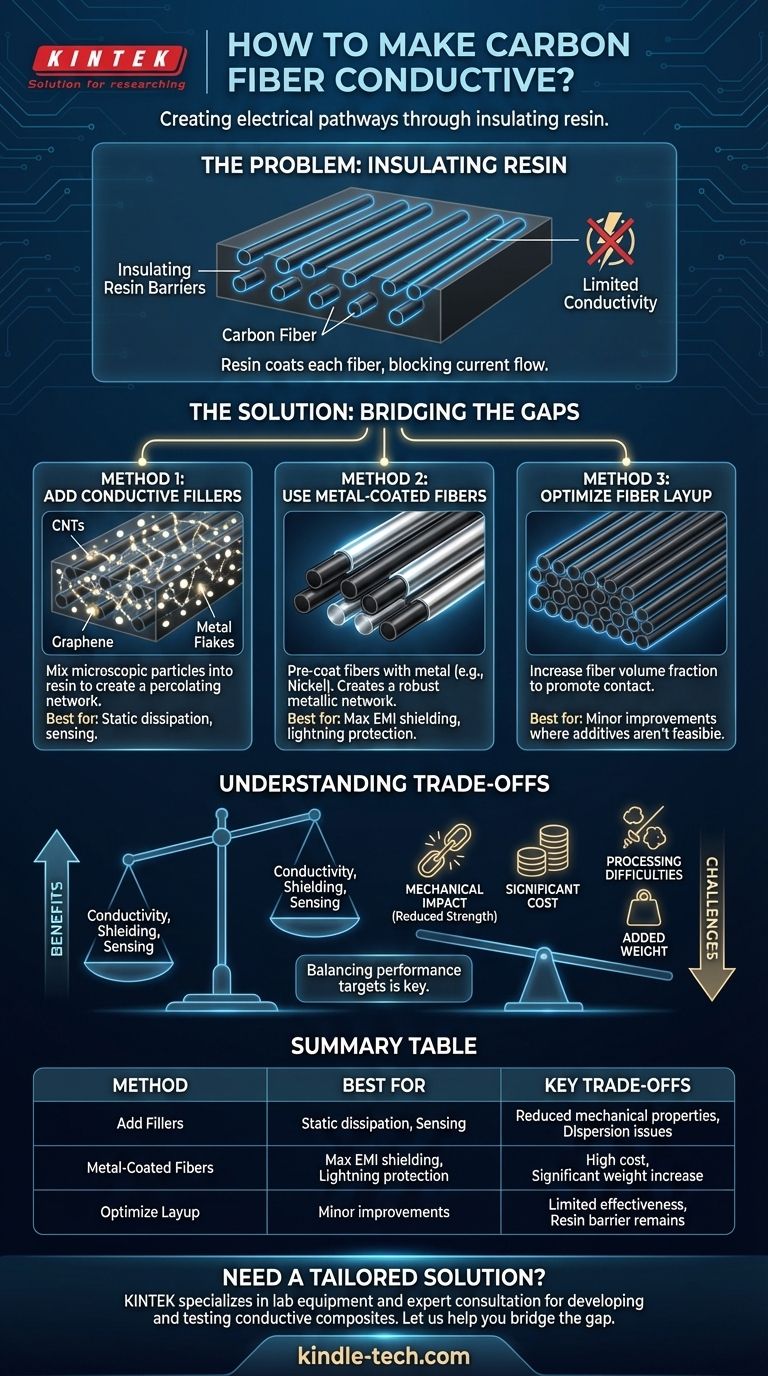

標準的な炭素繊維複合材の導電性が限られている理由

この問題を解決するには、まずその根本原因を理解する必要があります。問題は、複合材の二重構造、つまり繊維とマトリックスにあります。

導電性繊維

個々の炭素繊維は電気伝導性です。その導電性は銅ほど高くはありませんが、半導体のように機能し、かなりの導電性を持っています。生の繊維の束を押し固めることができれば、その中を電気が流れるでしょう。

絶縁性マトリックス

問題は、これらの繊維がエポキシなどのポリマー樹脂に含浸され、剛性のある炭素繊維強化プラスチック(CFRP)が作られるときに発生します。これらのポリマーのほとんどは優れた電気絶縁体です。

この樹脂は各繊維を完全にコーティングし、薄い絶縁バリアを形成します。その結果、繊維が接触していても、それらの間の樹脂層がクリーンな電気経路を妨げ、最終部品の全体的な導電性を著しく制限します。

導電性を高めるための主要戦略

解決策は、複合材のレシピを意図的に変更してパーコレーションネットワーク(バルク材料全体に電流が流れることを可能にする導電性粒子の連続した鎖)を作成することです。

方法1:導電性充填材を樹脂に添加する

これが最も一般的なアプローチです。硬化前に微細なまたはナノスケールの導電性粒子をポリマー樹脂に混合することで、炭素繊維間に何百万もの小さな電気ブリッジが作成されます。

一般的な充填材には以下が含まれます。

- 炭素系:炭素ナノチューブ(CNT)、グラフェン、カーボンブラックは、低濃度で効果的であり、重量増加も最小限です。

- 金属系:ニッケル、銀、または銅の粉末やフレークは非常に高い導電性を提供しますが、重量とコストが大幅に増加します。

方法2:金属コーティングされた炭素繊維を使用する

最高の導電性が求められる用途では、金属、最も一般的にはニッケルの薄い層で事前にコーティングされた炭素繊維を使用できます。

めっきと呼ばれるこのプロセスは、すべての繊維の周りに高導電性のシェルを作成します。これらの繊維が複合材に詰め込まれると、堅牢な金属ネットワークが形成され、固体金属に近い導電性レベルが得られます。

方法3:繊維の積層を最適化する

充填材の追加ほど大きな影響はありませんが、設計が導電性に影響を与える可能性があります。繊維体積率(繊維と樹脂の比率)を増やすと、繊維がより密接に配置され、直接的な繊維間接触の可能性が高まります。

同様に、層が直接接触するように繊維を配置することで、厚さ方向の導電性を向上させることができますが、樹脂バリアは依然として大きな障害となります。

トレードオフの理解

導電性の向上は、ただで手に入るものではありません。各方法には、主要な目標とバランスを取る必要のある重要なトレードオフが伴います。

機械的性能への影響

充填材、特に高濃度での添加は、繊維と樹脂間の結合を妨げることがあります。これにより、複合材の強度、剛性、または疲労寿命が低下する可能性があります。

大幅なコスト増加

グラフェン、CNT、特に銀などの高性能充填材は高価です。ニッケルめっき炭素繊維も、標準的な繊維に比べてかなりの価格プレミアムがあり、最終部品のコストを劇的に増加させる可能性があります。

加工と製造の課題

樹脂中に充填材を均一に分散させることは困難です。凝集塊として知られる粒子の塊は、弱点や不均一な電気特性を生み出します。これには、特殊な混合装置と慎重な品質管理が必要です。

重量増加

炭素繊維の主な利点は、その高い強度対重量比です。密度の高い金属充填材やコーティングを追加すると、この利点が損なわれ、部品全体の重量が増加する可能性があります。

用途に合わせた適切な選択

導電性を高めるための「最善」の方法は一つではありません。最適な方法は、性能目標と制約によって完全に異なります。

- EMIシールドまたは落雷保護を最大限に重視する場合:ニッケルコーティングされた繊維または高負荷の金属充填材が最も効果的なソリューションです。

- 予算内で静電気散逸を主な目的とする場合:低濃度のカーボンブラックまたは単に繊維体積率を最大化するだけで十分な場合があります。

- センシング機能(構造健全性モニタリング)の追加を主な目的とする場合:グラフェンまたはCNTの低濃度は、その導電性ネットワークがひずみに非常に敏感であるため理想的です。

繊維、マトリックス、および添加剤間の相互作用を理解することで、特定の電気的および機械的要件を満たす材料を設計できます。

要約表:

| 方法 | 主要なメカニズム | 最適な用途 | 主なトレードオフ |

|---|---|---|---|

| 導電性充填材の添加 | 粒子(CNT、金属)を樹脂に混合し、繊維間にブリッジを作成します。 | 費用対効果の高い静電気散逸。センシング機能。 | 機械的特性を低下させる可能性。分散の課題。 |

| 金属コーティングされた繊維の使用 | 繊維は導電性金属(例:ニッケル)で事前にコーティングされています。 | 最大のEMIシールド。落雷保護。 | 高コスト。大幅な重量増加。 |

| 繊維積層の最適化 | 繊維と樹脂の比率を増やし、繊維の接触を促進します。 | 添加剤が実現不可能な場合の軽微な導電性向上。 | 効果が限定的。樹脂バリアが残る。 |

プロジェクトに合わせた導電性炭素繊維ソリューションが必要ですか?

導電性、機械的性能、コスト、重量の間のトレードオフを乗り越えることは複雑です。KINTEKは、EMIシールド、静電気散逸、統合センシングなど、特定の用途に最適な導電性複合材の開発とテストを支援するための実験装置と専門家によるコンサルティングを専門としています。

コンセプトと現実のギャップを埋めるお手伝いをさせてください。 今すぐ専門家にお問い合わせください。材料の課題と、当社のソリューションがお客様のR&Dをどのように加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 静電気除去・清掃用導電性カーボンファイバーブラシ

- バッテリーラボ用途向け親水性カーボンペーパー TGPH060

- PTFEメッシュふるいメーカー

- 電気化学実験用ガラスカーボンシートRVC

- 試薬広口細口サンプルの高温ボトル用カスタムPTFEテフロン部品メーカー