焼結を行うには、材料の粉末を所望の形状に圧縮し(「グリーン体」)、その後、融点よりは低い高温に加熱します。この制御された加熱により、粉末粒子の原子がその境界を越えて拡散するための十分なエネルギーが得られ、粒子同士が融合し、緩い粉末が密度の高い固体物体へと変化します。多くのプロセス、特にセラミックスの場合、粉末をスラリーに混合し、噴霧乾燥し、金型にプレスし、最終的な高温焼結の前にバインダーを除去するための低温でのバーンアウト(焼成)を行う工程が含まれます。

焼結は融解させることではありません。粉末から高密度な物体を作成するための固相プロセスです。その核となる目的は、熱と場合によっては圧力を使用して粒子を融合させることであり、極めて高い融点を持つ高性能セラミックスや金属にとって不可欠な製造方法となっています。

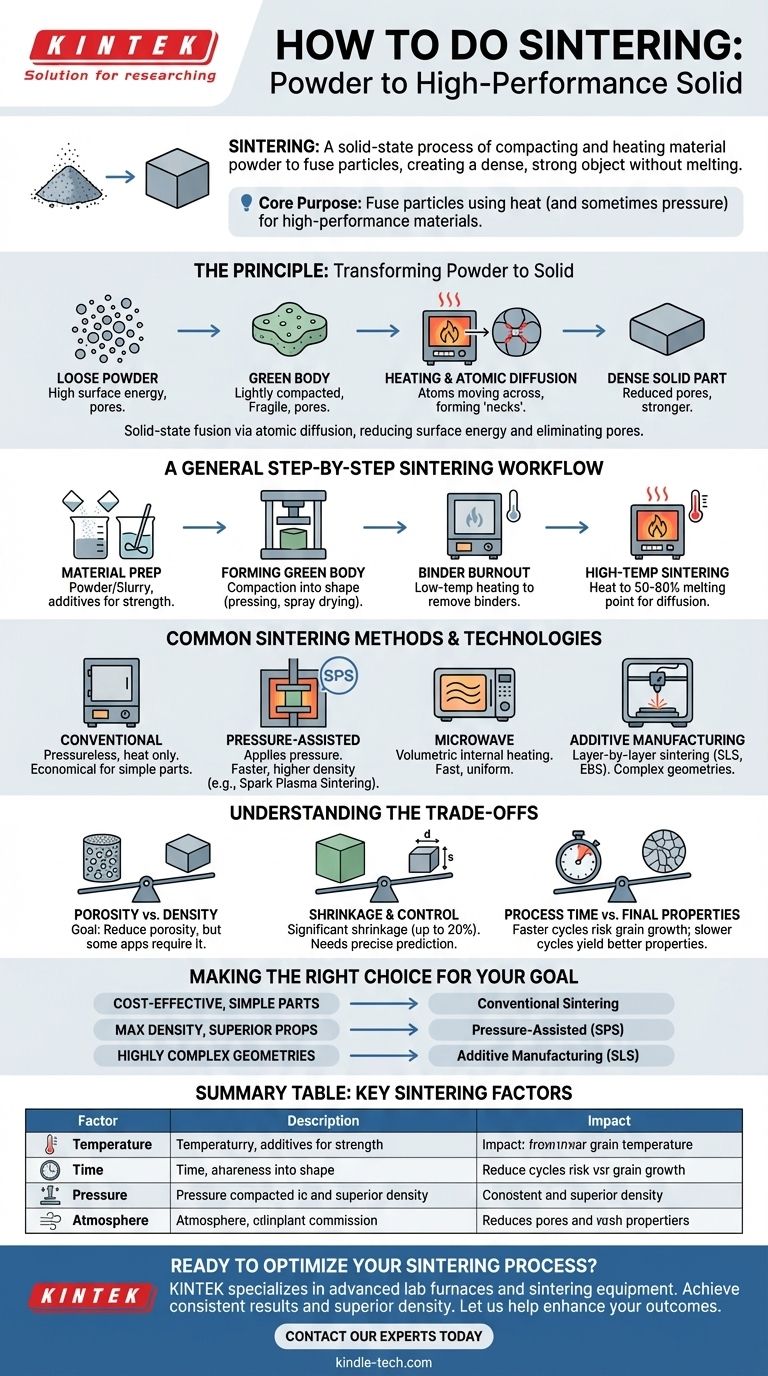

原理:焼結がいかに粉末を固体に変えるか

焼結は、粒子の集合体の表面エネルギーを低減することによって機能します。熱を加えることで、粒子間の空隙(気孔)をなくすようにシステムを促し、より強く、より密度の高い最終部品をもたらします。

「グリーン体」:未焼成の基礎

プロセスは、初期の材料粉末を所望の形状に圧縮することから始まります。この予備焼結された物体はグリーン体と呼ばれます。

グリーン体は所望の形状を持っていますが、機械的には脆く、粒子間の摩擦や一時的な結合剤によってのみ保持されています。

熱と原子拡散の役割

グリーン体を炉で加熱すると、原子は熱エネルギーを得ます。原子は移動可能になり、拡散し始めます。

この拡散は、粒子の接触点で最も速く起こります。原子は隙間を埋めるために移動し、隣接する粒子を接続する「ネック」を形成し、微視的なスケールでそれらを効果的に溶接します。

融解なしで密度を達成する

焼結の重要な側面は、この融合が完全に固相状態で起こるということです。材料は液体になるために融点に達することはありません。

プロセスが続くにつれて、粒子間のネックが成長し、気孔が収縮します。内部の空隙がなくなるため、部品全体がより高密度で強くなり、しばしば全体の体積が収縮します。

一般的な段階的焼結ワークフロー

材料によって特定のパラメータは異なりますが、ほとんどの従来の焼結プロセスは、粉末から完成部品に至るまで同様の経路をたどります。

ステップ1:材料の準備

出発材料は微細な粉末です。グリーン体の強度を高めるためにバインダーや、焼結プロセスを助けるための他の添加剤と混合されることがあります。この混合物は水っぽいスラリーに形成されることがあります。

ステップ2:グリーン体の成形

粉末を所望の形状に圧縮します。これは一般的に、金型やダイにプレスすることによって行われ、このプロセスは圧縮(コンパクション)と呼ばれます。スラリーの場合、プレスする前に均一な顆粒を作成するために噴霧乾燥(スプレードライ)が使用されることがあります。

ステップ3:バインダーの燃焼(脱脂)

バインダーが使用された場合、グリーン体は低温の加熱サイクルを受けます。このステップは、主要な焼結が始まる前に壊れやすい部品を破壊することなく、バインダーをゆっくりと燃焼させるように設計されています。

ステップ4:高温焼結

部品は制御された炉で焼結温度まで加熱されます。これは通常、材料の絶対融点の50〜80%です。十分な原子拡散と緻密化を可能にするために、この温度で一定時間保持されます。

一般的な焼結方法と技術

従来の炉による方法以外にも、いくつかの高度な技術が、より高い速度、制御性、および最終部品の品質を提供します。

従来型(非加圧)焼結

これは最も一般的で単純な方法であり、緻密化を促進するために制御雰囲気炉内の熱のみに頼ります。セラミックス、陶器、および一部の金属部品に広く使用されています。

加圧焼結

加熱中に外部圧力を加えることで、緻密化プロセスが大幅に加速されます。これは気孔をより効果的に閉じるのに役立ち、より低い温度で実行できます。放電プラズマ焼結(SPS)は高度な形態であり、パルス状の電流を使用して熱と圧力を同時に発生させます。

マイクロ波焼結

この技術は、外部から内部へではなく、材料を内部的かつ体積的に加熱するためにマイクロ波放射を使用します。これにより、はるかに速い加熱速度とより均一な微細構造が得られる可能性があります。

アディティブ・マニュファクチャリング(積層造形)焼結

選択的レーザー焼結(SLS)や電子ビーム焼結(EBS)などの技術は3Dプリンティング法です。これらは集束されたエネルギービームを使用して粉末材料を一度に一層ずつ焼結し、従来の成形では不可能な非常に複雑な形状の作成を可能にします。

トレードオフの理解

焼結は強力なプロセスですが、望ましい結果を達成するためには慎重な制御が必要です。その成功は、競合する要因のバランスにかかっています。

気孔率 対 密度

焼結の主な目標は、部品内部の空隙である気孔率を低減することです。強度のためには高密度が望まれることが多いですが、フィルターなどの一部の用途では、意図的に一定レベルの気孔率を保持する必要があります。

収縮と寸法管理

部品がより高密度になると、収縮します。この収縮はかなり大きく(体積で最大20%)、最終的な寸法を正確に得るためには、初期の金型とグリーン体の設計において正確に予測し、考慮に入れる必要があります。

プロセス時間 対 最終特性

高温でのより速い焼結サイクルは製造時間を短縮できますが、異常な粒成長を引き起こすリスクがあり、最終部品を弱める可能性があります。より遅く、より制御されたサイクルは、通常、より優れた一貫した材料特性をもたらします。

目標に応じた適切な選択

最適な焼結アプローチは、材料、所望の部品の複雑さ、および性能要件に完全に依存します。

- コスト効率の良い単純なセラミックまたは金属部品の製造が主な焦点である場合: 炉内での従来型の非加圧焼結は、最も確立された経済的な選択肢です。

- 最大の密度と優れた機械的特性の達成が主な焦点である場合: SPSなどの加圧焼結法は、特に先進材料において、最高の緻密化と微細構造制御を提供します。

- 非常に複雑な一点物の形状の製造が主な焦点である場合: 選択的レーザー焼結(SLS)などのアディティブ・マニュファクチャリング技術が理想的な解決策です。

結局のところ、焼結を習得することは、熱と圧力を制御して単純な粉末を高性能の固体部品へと変換することなのです。

要約表:

| 主要な焼結因子 | 説明 | 最終部品への影響 |

|---|---|---|

| 温度 | 通常、材料の融点の50〜80%。 | 粒子の融合のための原子拡散を促進する。 |

| 時間 | 焼結温度に保持される期間。 | 緻密化と粒成長を制御する。 |

| 圧力 | 加熱中に加えられる力(一部の方法)。 | 密度を増加させ、気孔率と温度を下げる。 |

| 雰囲気 | 炉内の制御されたガス環境。 | 酸化を防ぎ、適切な化学反応を保証する。 |

焼結プロセスの最適化の準備はできましたか?

新しい材料を開発している場合でも、生産をスケールアップしている場合でも、温度、雰囲気、圧力に対する正確な制御を達成することは成功のために極めて重要です。

KINTEKは、セラミックス、金属、先進粉末を扱う研究者や製造業者のために設計された先進的なラボ炉および焼結装置を専門としています。当社のソリューションは、一貫した結果、優れた密度、および制御された微細構造の達成を支援します。

お客様の焼結成果の向上を支援させてください。

当社の専門家に今すぐお問い合わせいただき、お客様固有の用途についてご相談の上、ニーズに最適な炉またはプレスを見つけてください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 9MPa空気圧焼結炉(真空熱処理付)

- 実験室用高圧管状炉

- 実験室マッフル炉 底部昇降式マッフル炉