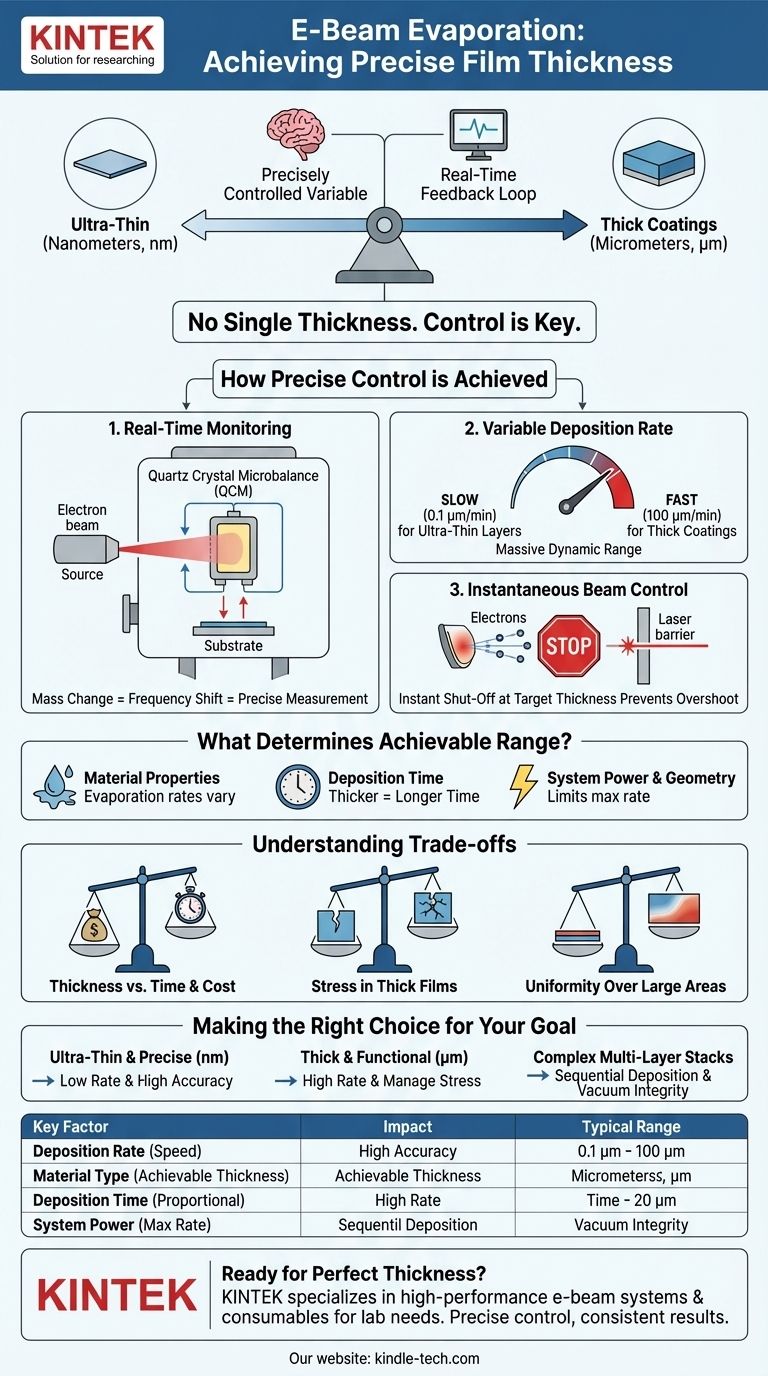

電子ビーム蒸着によって作成される膜に**単一の厚さというものはありません**。むしろ、膜厚は特定の用途に合わせて調整される、精密に制御された変数です。このプロセスは、わずか数ナノメートルから100マイクロメートルをはるかに超える膜を生成できるという、その広範な範囲によって定義されます。この制御は、水晶振動子モニターを使用して膜の成長をリアルタイムで測定し、目的の厚さに達した瞬間に電子ビームを停止させることによって達成されます。

電子ビーム蒸着の核となる原理は、固定された厚さを達成することではなく、成膜プロセスを正確にリアルタイムで制御することにあります。これにより、主に材料と手順に割り当てられた時間によって制限される、非常に広い範囲の膜厚が可能になります。

電子ビーム蒸着が精密な膜厚制御を実現する方法

現代の電子ビーム蒸着を特徴づけるのは、フィードバック駆動型の制御システムです。このシステムにより、オペレーターは高い再現性で特定の膜厚をターゲットにし、達成することができます。

リアルタイムモニタリングの役割

プロセス全体は、真空チャンバー内に配置された水晶振動子マイクロバランス(QCM)によって制御されます。蒸着された材料が結晶をコーティングするにつれて、その共振周波数が変化します。

この周波数シフトは、結晶に追加された質量に直接比例するため、成長する膜の厚さを極めて正確にリアルタイムで測定できます。

成膜速度の影響

電子ビームシステムは、成膜速度において広大なダイナミックレンジを提供し、通常は毎分0.1~100マイクロメートル(μm/min)です。

非常に薄く精密な層の場合、非常に遅い速度が使用されます。厚い保護コーティングの場合、プロセス時間を短縮するためにシステムを最大速度で稼働させることができます。

瞬時のビーム制御

QCMが目標の厚さに達したことを示すと、システムは電子ビームを即座に停止します。この即時停止は、オーバーシュートを防ぎ、最終的な膜厚がナノメートルスケールで正確であることを保証するために極めて重要です。

達成可能な膜厚範囲を決定するもの

理論的には多用途ですが、膜厚の実用的な限界は、材料の特性やシステムの構成など、いくつかの要因によって影響を受けます。

材料の蒸発特性

すべての材料は、融点と電子ビームによって印加される電力に基づいて固有の蒸発速度を持っています。タングステンや金属酸化物などの高温材料は、アルミニウムや金などの材料よりも遅く堆積する可能性があります。

成膜時間

最も単純な要因は時間です。より厚い膜は、より長い成膜時間を必要とします。10 µm/minで成膜された100 µmの膜は10分かかりますが、0.1 µm/minで成膜された10ナノメートルの膜はわずか6秒しかかかりません。

システム電力と幾何学的配置

電子銃の最大電力と、ソースから基板までの距離(「スロー距離」)は、達成可能な最大成膜速度に影響を与え、したがって非常に厚い膜をどれだけ速く製造できるかに影響を与えます。

トレードオフの理解

目標の厚さを選択することは、競合する要因のバランスを取ることを伴います。電子ビーム蒸着の多様性は、理解しておくべき工学的および物理的な考慮事項を伴います。

膜厚 対 時間とコスト

極端に厚い膜(数百マイクロメートル)の成膜にはかなりの時間がかかることがあります。これにより運用コストが増加し、システムの処理能力が低下します。

厚膜における応力

膜が厚くなるにつれて、内部応力が蓄積する可能性があります。これは、基板への密着不良、亀裂、または膜の剥離につながる可能性があり、多くの材料の組み合わせにとって実用的な上限を設定します。

大面積での均一性

QCMは正確な一点測定を提供しますが、より厚い膜では、大きな基板全体で完璧な膜厚の均一性を達成することがより困難になります。成膜プラームには、管理する必要がある自然な分布があります。

目標に合わせた適切な選択

アプリケーションの要件が、電子ビーム蒸着による膜厚のアプローチを最適に決定します。

- 超薄で精密な層(ナノメートル)が主な焦点の場合: システムの低成膜速度とリアルタイム水晶振動子モニターの高い精度を活用します。

- 厚い機能性コーティング(マイクロメートル)が主な焦点の場合: プロセス時間を最小限に抑えるために高い成膜速度を利用しますが、内部膜応力の管理に注意してください。

- 複雑な多層スタックが主な焦点の場合: 異なる材料を真空を破ることなく、各個々の層に対して正確な膜厚制御を行いながら連続して堆積できる能力を活用します。

結局のところ、電子ビーム蒸着は、設計が必要とする正確な膜厚を作成するための制御を提供します。

要約表:

| 主要因 | 膜厚への影響 | 一般的な範囲 |

|---|---|---|

| 成膜速度 | 膜の成長速度を制御する | 0.1 - 100 μm/min |

| 材料の種類 | 達成可能な厚さに影響を与える | 融点によって異なる |

| 成膜時間 | 膜厚に直接比例する | 数秒から数時間 |

| システム電力 | 最大成膜速度を制限する | 電子銃の電力に依存 |

アプリケーションに最適な膜厚を堆積させる準備はできましたか? KINTEKは、研究室のニーズに対応する高性能電子ビーム蒸着システムと消耗品の提供を専門としています。当社のソリューションは、超薄層から厚いコーティングまで、一貫した結果を達成するために必要な正確な制御と信頼性を提供します。堆積プロセスを最適化する方法について、当社の専門家チームに今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器