ペレットミルダイの厚さは、単一の固定された数値ではありません。むしろ、処理される原材料、望ましい最終ペレット品質、およびペレットミル自体の特定の設計に基づいて変化する重要なエンジニアリング変数です。「総厚」は、運転中に発生する途方もない圧力に耐えるために必要な構造強度を提供します。

重要な洞察は、絶対的なダイの厚さよりも、ダイの穴の直径との関係が重要であるということです。この比率、つまり圧縮比こそが、最終ペレットの品質、密度、耐久性を真に決定するものです。

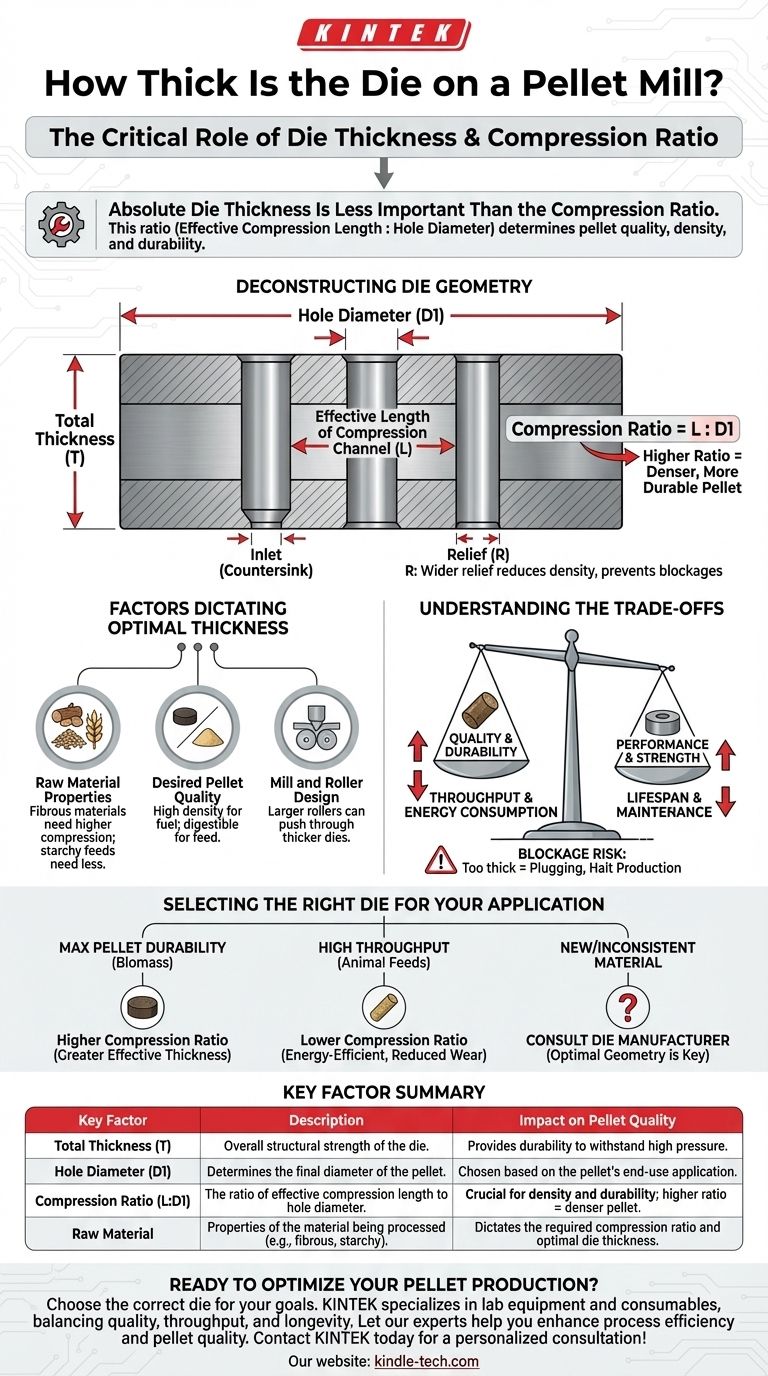

ダイの形状を解剖する

ダイの厚さを理解するには、それを重要な寸法のシステムの一部として見る必要があります。各機能は、緩い材料を緻密で均一なペレットに変換するために特定の目的を果たします。

総厚 (T)

これは、ダイの面から面までの全体的な測定値です。その主な機能は、ペレット化プロセスの極端な圧力の下でダイが破損したり変形したりするのを防ぐために必要な構造質量と強度を提供することです。

穴の直径 (D1)

この寸法は、ペレットの最終直径を直接決定します。これは、他のすべてのダイ計算の出発点であり、小型の水産飼料から大型のバイオマス燃料ペレットまで、最終用途のアプリケーションに基づいて選択されます。

圧縮比

これは、ペレットの品質にとって最も重要な要素です。これは、圧縮チャネルの有効長と穴の直径(D1)の比率です。比率が高いほど、材料がより長く圧縮され、より緻密で耐久性のあるペレットが得られます。ダイの厚さは、この有効長の主要な構成要素です。

入口の深さと逃がし (R)

入口は、原材料を圧縮チャネルに導くのに役立つ穴の入口側にある皿穴です。逃がし(R)は、出口側にある穴のわずかな広がりです。逃がしが小さいほどペレットの密度が増加し、逃がしが大きいほどペレットが排出しやすくなり、詰まりのリスクが軽減されますが、コンパクトさが低下する可能性があります。

最適なダイの厚さを決定する要因

理想的なダイの厚さは、相互に関連するいくつかの要因に基づいた慎重にバランスの取れた計算です。ある材料に完璧なダイは、別の材料には非効率的または非効果的です。

原材料の特性

異なる材料は、独自の圧縮特性を持っています。針葉樹のような繊維質材料は、耐久性のあるペレットを作成するために、より高い圧縮比(したがってより大きな有効厚さ)を持つダイを必要とする場合があります。対照的に、でんぷん質の飼料穀物は、より少ない圧縮で済む場合があります。

望ましいペレット品質

ペレットの最終目標は、ダイの設計を決定します。非常に硬く、高密度の燃料ペレットを作成することが優先される場合、非常に高い圧縮比を持つダイが必要です。消化しやすい柔らかい動物飼料の場合、より低い比率が好ましいです。

ミルとローラーの設計

ペレットミルの出力とローラーのサイズは、ダイの選択に影響を与えます。参考文献が示すように、直径の大きいローラーは「把持力」が大きく、より厚いダイを通して材料をより効果的に押し出すことができ、より高い圧縮と潜在的に高い処理能力を可能にします。

トレードオフを理解する

ダイの厚さの選択は、競合する優先順位のバランスを取る作業です。ある要素を最適化すると、多くの場合、別の要素を妥協することになります。

品質 vs. 処理能力

より高い圧縮比を達成するためにダイの厚さを増やすと、一般的にペレットの密度と耐久性が向上します。しかし、抵抗も増加するため、生産速度(処理能力)が低下し、1トンあたりのエネルギー消費量が大幅に増加する可能性があります。

性能 vs. 寿命

厚いダイは構造的に強いですが、高圧縮チャネルを通して材料を押し込むと、途方もない摩擦と応力が発生します。これにより、ダイとプレスローラーの両方の摩耗が加速され、メンテナンスコストとダウンタイムが増加する可能性があります。

詰まりのリスク

特定の材料に対して厚すぎるダイを使用することは、詰まりの主な原因です。ローラーによって生成される圧力が圧縮された材料を押し出すのに不十分な場合、ダイの穴が詰まり、生産が停止します。

アプリケーションに適したダイの選択

適切なダイの仕様を選択することは、効率的で費用対効果の高い操作に不可欠です。決定は常に、特定の運用目標に基づいて行う必要があります。

- ペレットの最大の耐久性と密度(例:バイオマス燃料)が主な焦点である場合:穴の直径に対してより大きな有効厚さを持つ、より高い圧縮比のダイが必要になります。

- 容易に圧縮できる材料(例:特定の動物飼料)の処理能力の高さが主な焦点である場合:より低い圧縮比のダイは、よりエネルギー効率が高く生産的であり、機器の摩耗を軽減します。

- 新しいまたは一貫性のない原材料を処理している場合:ダイのメーカーに直接相談して最適な形状を決定することが重要です。汎用的な既製の厚さでは非効率的である可能性が高いです。

最終的に、正しいダイの厚さは、最終的なペレット品質と全体的な運用効率のバランスを取るために正確に設計された仕様です。

概要表:

| 主要な要素 | 説明 | ペレット品質への影響 |

|---|---|---|

| 総厚 (T) | ダイの全体的な構造強度。 | 高圧に耐える耐久性を提供します。 |

| 穴の直径 (D1) | ペレットの最終直径を決定します。 | ペレットの最終用途のアプリケーションに基づいて選択されます。 |

| 圧縮比 (L:D1) | 有効圧縮長と穴の直径の比率。 | 密度と耐久性にとって重要。比率が高いほど、ペレットは緻密になります。 |

| 原材料 | 処理される材料の特性(例:繊維質、でんぷん質)。 | 必要な圧縮比と最適なダイの厚さを決定します。 |

ペレット生産を最適化する準備はできましたか?

バイオマス燃料の最大のペレット耐久性であろうと、動物飼料の高い処理能力であろうと、特定の目標を達成するには、正しいダイの厚さと圧縮比を選択することが不可欠です。間違ったダイは、品質の低下、効率の低下、および費用のかかる詰まりにつながる可能性があります。

KINTEKは、研究室およびR&D施設の正確なニーズに応えるため、実験装置と消耗品を専門としています。当社の専門知識により、品質、処理能力、および機器の寿命のバランスを取りながら、ペレットミルダイの適切な仕様を確実に手に入れることができます。

当社の専門家がお客様のプロセス効率とペレット品質の向上をお手伝いします。今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用油圧ペレットプレス実験装置

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用油圧ペレットプレス機

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- 金属合金研磨罐和研磨球的实验室球磨机