ディスク電極の日常的な研磨には、0.05µmのアルミナ粉末を使用すべきです。電極に目に見える傷がある場合は、より粗い粒度から始めてより細かい粒度へと進む段階的な研磨プロセスを実行する必要があります。1.0µmから始め、次に0.5µm、そして0.3µmに進み、最後に0.05µmの粉末で仕上げて鏡のような表面を復元します。

研磨の目的は、再現性のある滑らかでクリーン、かつ電気化学的に活性な表面を作成することです。アルミナ粒度の選択は恣意的なものではなく、制御された摩耗という意図的な戦略であり、正確な測定に必要な鏡面仕上げを実現するために、粗い粒子から細かい粒子へと体系的に損傷を除去していきます。

原理:なぜ表面仕上げが重要なのか

欠陥のある電極表面は、信頼性の低い電気化学データの主な原因となります。傷や不完全性は、電極の実効表面積を変化させ、物質輸送を妨げ、不均一な電流分布を生じさせ、歪んだ再現性のない結果につながります。

鏡面仕上げの基準

「鏡のような」仕上げは、表面が十分に滑らかであることの視覚的な確認です。この状態は表面の欠陥を最小限に抑え、測定する電気化学的挙動が表面損傷の人工物ではなく、材料と分析対象物の特性であることを保証します。

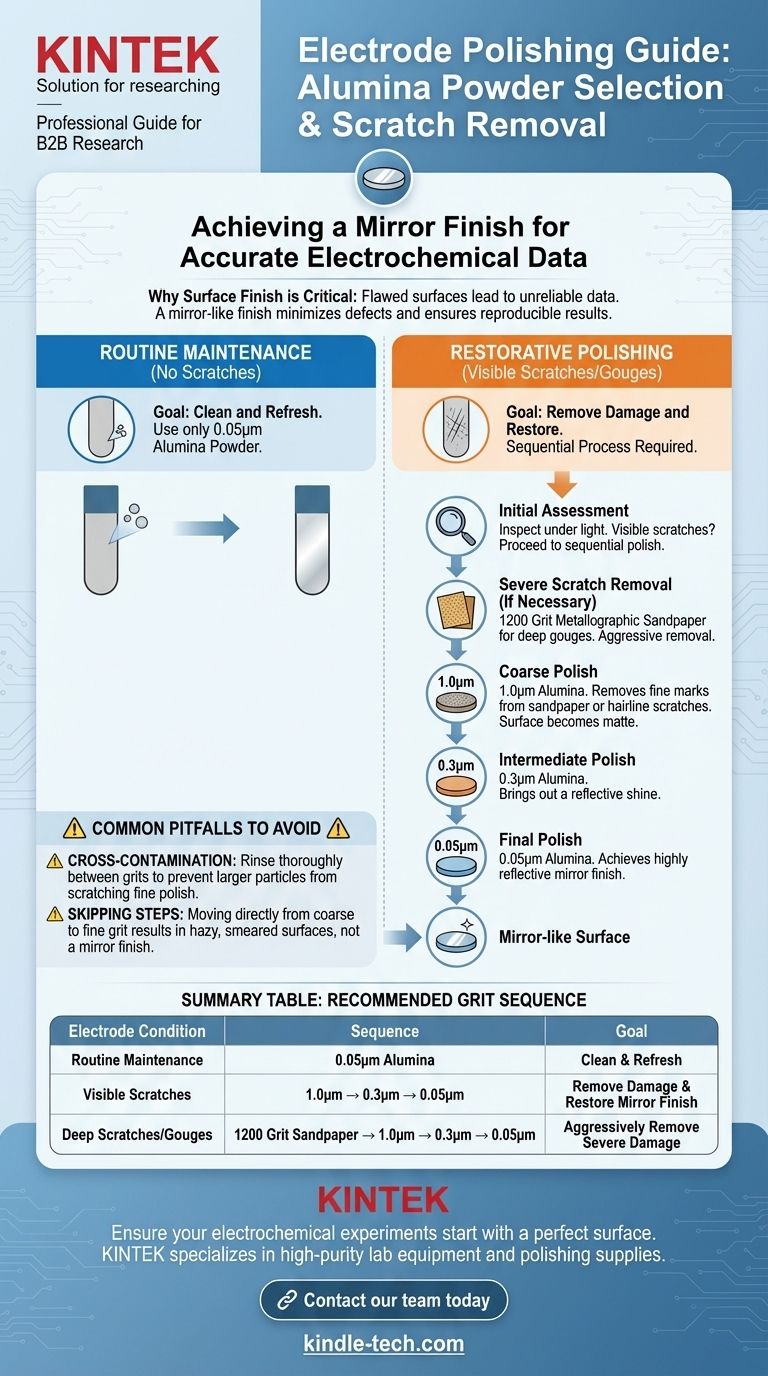

2つのシナリオ、2つのプロトコル

研磨戦略は、電極の現在の状態に完全に依存します。日常的なメンテナンスと、損傷した表面に対する修復研磨を区別する必要があります。この区別により、電極への不必要な摩耗を防ぎ、大幅な時間を節約できます。

ステップバイステップ研磨プロトコル

毎回完璧な研磨を確実にするために、この構造化されたアプローチに従ってください。重要なのは、粗い研磨材から細かい研磨材へと段階的に進み、各ステップ間で徹底的に洗浄することです。

ステップ1:初期評価と準備

良好な光源の下で電極を検査します。わずかな曇りが見えるだけの場合は、日常的な研磨に進みます。はっきりとした線や傷が見える場合は、完全な修復シーケンスを実行する必要があります。

ステップ2:深刻な傷の除去(必要な場合)

はっきりと見える深い傷がある場合、1.0µmのアルミナでは十分な効果がない可能性があります。この場合は、1200番の金属組織用サンドペーパーから開始します。

サンドペーパーを使用して、主要な傷がなくなるまで表面を優しく研磨します。これは最も攻撃的なステップであり、絶対に必要な場合にのみ実行する必要があります。

ステップ3:粗研磨(1.0µmアルミナ)

このステップでは、サンドペーパーによって残された細かいマークを除去するか、軽微なヘアラインの傷を除去します。研磨パッドに少量の1.0µmアルミナスラリーを塗布し、その上で電極を動かします。

このステップの後、深い傷は消えますが、表面はかすんだりマットに見えたりします。

ステップ4:中間研磨(0.3µmアルミナ)

電極と研磨パッドを徹底的にすすぎ、すべての1.0µm粒子を取り除きます。次に、0.3µmアルミナスラリーで研磨します。このステップで、電極表面に反射光沢が現れ始めます。

注:一部のプロトコルでは0.5µmのステップが含まれていますが、1.0µmから0.3µmに進むことは一般的で効果的な方法です。

ステップ5:最終研磨(0.05µmアルミナ)

これは鏡面仕上げを実現するための最後かつ最も重要なステップです。再度徹底的に洗浄した後、0.05µmアルミナスラリーで研磨します。表面は非常に反射性が高くなり、目に見える欠陥がなくなるはずです。

これはまた、傷のない表面を単に洗浄して再活性化するための日常的な研磨に必要な唯一のステップでもあります。

避けるべき一般的な落とし穴

適切な技術は材料そのものと同じくらい重要です。これらの一般的な間違いを避けることは、一貫した結果を得て電極の寿命を延ばすために不可欠です。

クロスコンタミネーションは敵である

最も一般的な間違いは、より粗い粒子の粒子をより細かい研磨ステップに持ち越してしまうことです。0.05µmのパッド上にある1.0µmの粒子が1つあるだけで、新しい傷が発生し、これまでの作業がすべて無駄になります。

粒度を変更するたびに、必ず電極をすすぎ、研磨パッドを交換または徹底的に洗浄してください。

ステップを飛ばすと結果が悪くなる

粗い粒度から直接最終的な0.05µmの研磨にジャンプしたくなるかもしれません。これはうまくいきません。細かい研磨材は、粗い粒度が残した大きな傷を効果的に除去できず、真の鏡面仕上げではなく、ぼやけたかすんだ表面になります。

目的に合った正しい選択をする

研磨戦略は、電極の状態に対する直接的な対応であるべきです。

- 傷のない電極の日常的なメンテナンスを行う場合: 表面を優しく洗浄・再生するために、0.05µmアルミナのみを使用してください。

- 目に見える傷がある場合、または不十分で再現性のないデータが得られる場合: 1.0µmアルミナ(または深いへこみには1200番のサンドペーパー)から始めて0.05µmまで段階的に進む、完全な逐次プロセスを実行する必要があります。

適切な電極研磨は、電気化学実験データの品質と信頼性を保証する基礎的なスキルです。

要約表:

| 電極の状態 | 推奨される粒度シーケンス | 目的 |

|---|---|---|

| 日常的なメンテナンス(傷なし) | 0.05µm アルミナ | 表面の洗浄と再生。 |

| 目に見える傷 | 1.0µm → 0.3µm → 0.05µm アルミナ | 損傷を除去し、鏡面仕上げを復元する。 |

| 深い傷/へこみ | 1200番 サンドペーパー → 1.0µm → 0.3µm → 0.05µm | 深刻な損傷を積極的に除去する。 |

完璧な表面から電気化学実験を始めてください。 データの信頼性は、電極研磨の品質にかかっています。KINTEKは、この重要な準備ステップに不可欠な高純度のアルミナ粉末や研磨用品を含む、精密な実験用機器および消耗品の専門メーカーです。

専門家による再現性のある結果の達成をサポートします。 当社のチームに今すぐお問い合わせいただき、お客様固有の用途と電極タイプに合った研磨材を見つけてください。

ビジュアルガイド

関連製品

- 実験室マッフル炉用エンジニアリング先進ファインアルミナAl2O3セラミックるつぼ

- 熱分析TGA DTA用 高性能ファインセラミックス アルミナるつぼ (Al2O3)

- 精密用途向けエンジニアリング先進ファインアルミナ(Al₂O₃)セラミック位置決めピン ストレートベベル

- コーティング評価用電解セル

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ