本質的に、化学気相成長法(CVD)は、ガスから高純度の固体材料(ナノマテリアルを含む)を直接作製するために使用される合成方法です。このプロセスでは、揮発性の化学的前駆体が反応チャンバーに導入され、そこで熱によって分解または反応し、新しい材料が基板表面に原子レベルで堆積・成長します。この制御された成長により、薄膜やカーボンナノチューブのような高度に秩序化されたナノ構造の作製が可能になります。

CVDはコーティング技術として認識されることが多いですが、ナノマテリアル作製におけるCVDは根本的に「ボトムアップ」の作製プロセスです。気相での制御された化学反応を利用して、ターゲット基板上に極めて高い精度で高度に構造化された材料を直接成長させます。

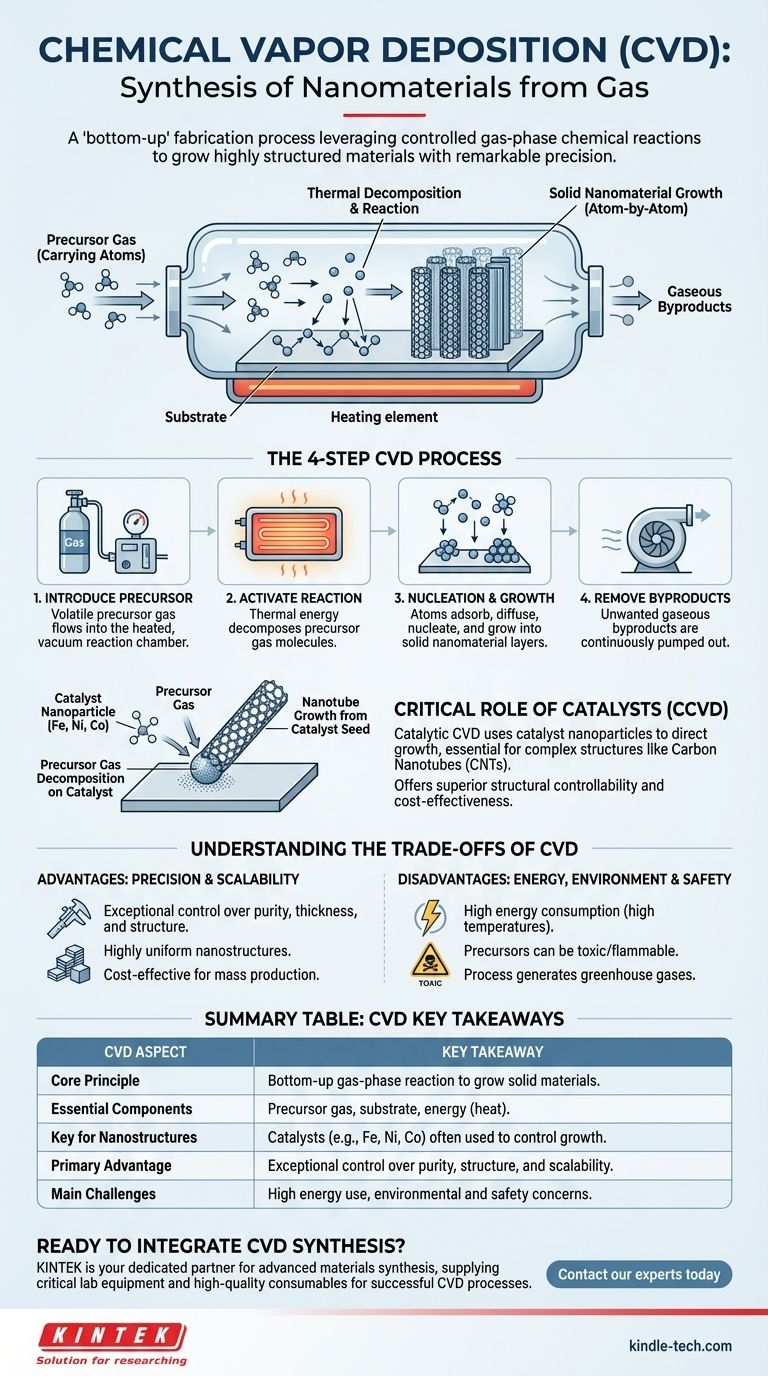

CVDプロセス:ガスから固体ナノ構造へ

CVDは単一の動作ではなく、注意深く制御された一連の物理的および化学的イベントです。各ステップを理解することで、単純なガスがどのように複雑なナノマテリアルに変換されるかが明らかになります。

コアコンポーネント:前駆体、基板、エネルギー

プロセス全体は3つの主要な要素に依存しています。前駆体は、最終材料に必要な原子を含む揮発性のガス状化合物です。基板は、ナノマテリアルが成長する表面または加工物です。最後に、通常は高温の形でエネルギーが供給され、必要な化学反応を促進します。

ステップ1:前駆体ガスの導入

プロセスは、基板を密閉された反応チャンバー(多くの場合真空に保たれる)内に設置することから始まります。次に、キャリアガスが揮発性の前駆体ガスをチャンバー内に運び、基板上を流れるようにします。

ステップ2:化学反応の活性化

チャンバーと基板を特定の反応温度に加熱します。この熱エネルギーにより、前駆体ガスの分子は不安定になり、分解(破壊)するか、チャンバー内に存在する他のガスと反応します。

ステップ3:基板上での核生成と成長

分解された原子または分子は、高温の基板表面に吸着します。その後、表面を拡散して安定した「核生成サイト」を見つけ、そこで結合を開始し、固体材料の初期シードを形成します。時間とともに、より多くの原子がこれらのサイトに堆積し、ナノ構造を層状に成長させ、膜、ワイヤー、またはチューブを形成します。

ステップ4:副生成物の除去

化学反応により、目的の固体材料だけでなく、望ましくない気体副生成物も生成されます。これらの廃棄ガスは表面から脱着され、継続的にチャンバーから排出され、基板上に純粋な固体ナノ構造が残されます。

ナノマテリアル合成における触媒の重要な役割

カーボンナノチューブ(CNT)のような特定の複雑なナノ構造を作製する場合、標準的なCVDでは不十分なことがよくあります。ここで触媒が不可欠になります。

触媒が不可欠な理由

触媒は、化学反応が発生するための特定の、エネルギー的に有利なサイトを提供します。ナノマテリアル合成において、触媒(鉄、ニッケル、コバルトなど)の微小なナノ粒子がシードとして機能し、特定の構造を持つ材料の成長を誘導します。

触媒CVD(CCVD)の動作原理

触媒CVD(CCVD)では、まず基板が触媒ナノ粒子の層でコーティングされます。前駆体ガス(例:CNT作製のための炭化水素)が導入され加熱されると、触媒粒子の表面でのみ選択的に分解されます。その後、炭素原子が再構成され、触媒から外側に突き出すように成長し、高度に構造化されたチューブを形成します。この方法は、優れた構造制御性と高いコスト効率を提供するため、CNTの主流なアプローチとなっています。

CVDのトレードオフを理解する

他の高度な製造プロセスと同様に、CVDも考慮すべき強力な利点と重大な課題のバランスを示しています。

利点:精度とスケーラビリティ

CVDの主な利点は、最終材料の純度、厚さ、構造に対する並外れた制御性です。原子から材料を積み上げていくため、均一で秩序化されたナノ構造を生成できます。また、このプロセスは大量生産に対して高いスケーラビリティとコスト効率を備えています。

欠点:高いエネルギー消費

CVDはエネルギー集約的なプロセスです。化学反応を誘発するために必要な高温はかなりの電力を消費し、運用コストと作製プロセス全体のエネルギーフットプリントに寄与します。

欠点:環境および安全上の懸念

CVDで使用される化学的前駆体は、有毒、可燃性、または腐食性である可能性があり、厳格な安全手順が必要です。さらに、合成プロセス自体が温室効果ガスやその他の副生成物を生成し、環境毒性に寄与するため、環境への影響を制限するための廃棄物ストリームの注意深い管理が求められます。

目標に合わせた適切な選択をする

CVDは強力で用途の広いツールですが、その適合性は完全に特定の目的に依存します。

- 高純度で構造が定義されたナノマテリアル(CNTなど)に主な焦点を当てる場合: 触媒CVDは、成長に対する優れた制御性とスケーラビリティにより、業界標準の方法です。

- ナノスケールで均一な薄膜の作製に主な焦点を当てる場合: CVDは理想的な選択肢であり、複雑な表面を高精度で均一にコーティングできる均一な被膜を提供します。

- 環境への影響を最小限に抑えることに主な焦点を当てる場合: CVDの生態学的フットプリントと全体的なコストの主な要因である、必要な特定の前駆体と動作温度を批判的に評価する必要があります。

結局のところ、CVDを習得することは、気相中の化学反応を正確に制御し、原子から機能性材料を構築することに他なりません。

要約表:

| CVDの側面 | 主要なポイント |

|---|---|

| 基本原則 | 基板上に固体材料を成長させるために気相反応を利用する「ボトムアップ」プロセス。 |

| 必須コンポーネント | 前駆体ガス、基板、およびエネルギー(熱)。 |

| ナノ構造化の鍵 | カーボンナノチューブなどの材料の成長を制御するために、触媒(例:Fe、Ni、Coナノ粒子)がしばしば使用される。 |

| 主な利点 | 材料の純度、厚さ、構造に対する優れた制御性。高いスケーラビリティ。 |

| 主な課題 | 高いエネルギー消費と、前駆体および副生成物に伴う潜在的な環境・安全上の懸念。 |

CVD合成を研究室のワークフローに組み込む準備はできましたか?

化学気相成長法の複雑さを乗り切るには、専門知識だけでなく、適切な高純度の機器と消耗品が必要です。次世代のカーボンナノチューブを開発する場合でも、均一な薄膜を堆積する場合でも、正確で再現性のある結果を達成するためには、前駆体、基板、および反応器コンポーネントの品質が最も重要です。

KINTEKは、先進的な材料合成におけるあなたの頼れるパートナーです。当社は、研究者やエンジニアが成功するCVDプロセスに依存する重要なラボ機器と高品質の消耗品の供給を専門としています。堅牢な反応チャンバーから精密な触媒や基板に至るまで、イノベーションの基盤となるツールを提供します。

優れた性能と効率を実現するために、CVD操作の最適化をお手伝いさせてください。

当社の専門家に今すぐお問い合わせいただき、特定のナノマテリアル合成の課題についてご相談の上、当社のソリューションが研究開発をどのように加速できるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉