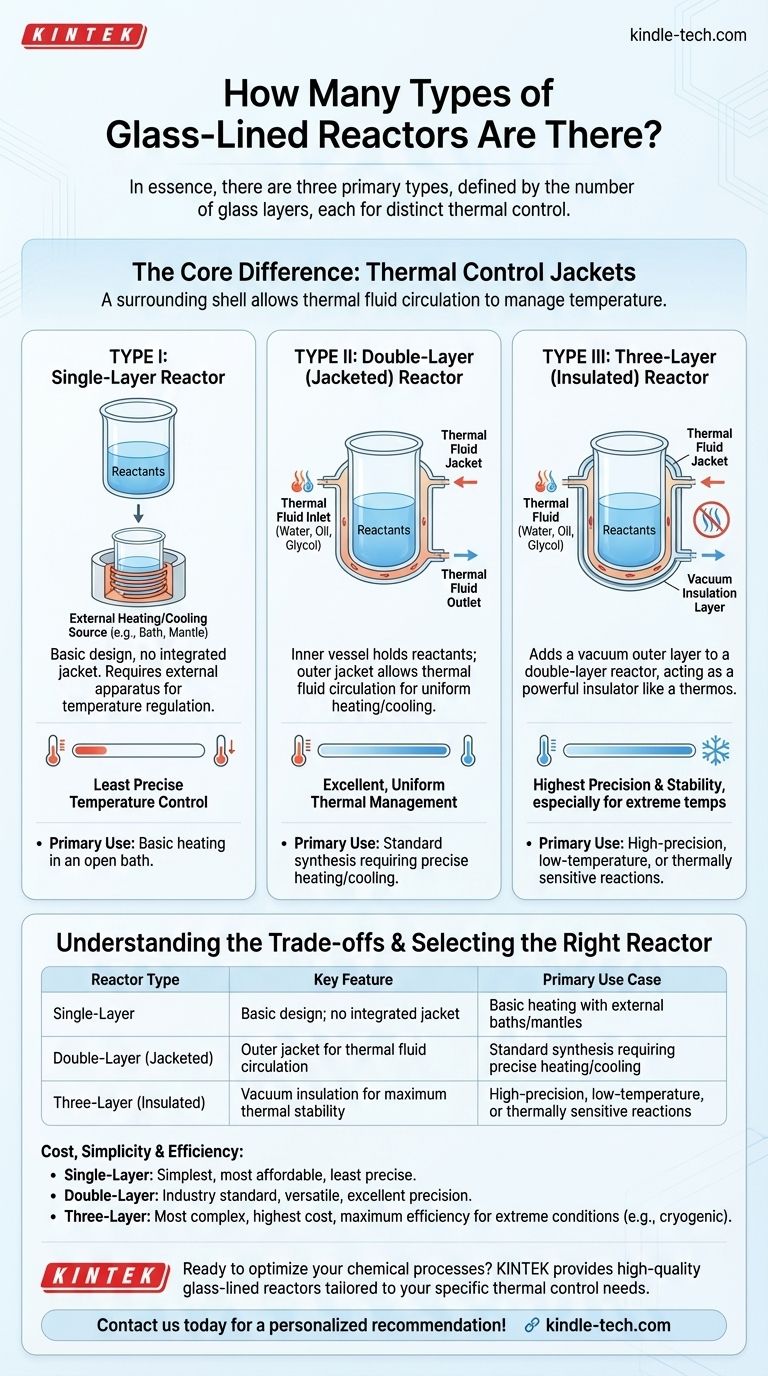

本質的に、ガラスライニングリアクターには主に3つのタイプがあります。これらは、単層、二重層(ジャケット付き)、三重層(ジャケット付きおよび断熱付き)というガラス層の数によって定義されます。それぞれの設計は、化学プロセスの熱制御に関連する特定の目的に役立ちます。

リアクタータイプの選択は品質ではなく、要求される温度制御の方法と精度に関するものです。層の数は、容器内の反応混合物を加熱または冷却するメカニズムに直接対応します。

主な違い:熱制御ジャケット

これらのリアクタータイプの根本的な違いは、外部の「ジャケット」の有無とその構成です。このジャケットは、主要な反応容器を囲むシェルであり、熱媒体を循環させて温度を管理するための空間を作り出します。

タイプI:単層リアクター

単層リアクターは最も基本的な設計であり、ガラスの壁が1枚だけです。

加熱と冷却は統合されていません。代わりに、内容物の温度を調整するために、加熱マントルや水/油浴などの外部の加熱または冷却源に容器を設置する必要があります。

タイプII:二重層(ジャケット付き)リアクター

これは最も一般的なタイプのガラスリアクターです。反応物を保持する内部容器と、その周りに融合された外部のガラス「ジャケット」を備えています。

熱媒体(水、油、グリコール混合物など)が2つの層の間の空間にポンプで送られます。この循環により、内部容器に正確で均一な加熱または冷却が提供され、ほとんどの標準的な化学合成アプリケーションに最適です。

タイプIII:三重層(断熱)リアクター

この設計では、二重層リアクターに3番目の最も外側の層が追加されます。2番目と3番目の層の間の空間は真空です。

この真空ジャケットは魔法瓶のように強力な断熱材として機能します。周囲の環境との熱交換を防ぐため、極低温または非常に安定した熱条件を必要とする反応に非常に効率的です。また、極低温作業中に容器の外面に結露や霜が付着するのを防ぎます。

トレードオフの理解

間違ったタイプのリアクターを選択すると、非効率的なプロセス、悪い結果、または不必要な費用につながる可能性があります。決定は、パフォーマンスのニーズと操作の複雑さのバランスを取る必要があります。

コストとシンプルさ

単層リアクターは最もシンプルで最も安価なオプションです。三重層リアクターは、その洗練された構造のため、最も複雑であり、初期費用が最も高くなります。

温度制御の精度

単層リアクターは、完全に外部装置に依存するため、温度制御の精度が最も低くなります。

二重層リアクターは、ほとんどの実験室および生産ニーズに適した、優れた均一な熱管理を提供します。

三重層リアクターは、特に過酷な温度での要求の厳しいプロセスに対して、最高のレベルの熱精度と安定性を提供します。

操作効率

非常に低温の反応の場合、三重層リアクターの方がはるかに効率的です。その真空断熱により、目標温度を維持するために必要な冷却負荷が最小限に抑えられ、エネルギーが節約され、パフォーマンスが向上します。同じ作業に使用される二重層リアクターは、周囲の室温と絶えず「戦う」ことになります。

プロセスのための適切なリアクターの選択

あなたの選択は、アプリケーションの熱的需要によって完全に決定されるべきです。

- 基本的な加熱をオープンバスで行うことが主な焦点の場合:単層リアクターはシンプルで費用対効果の高いソリューションです。

- 制御された加熱と冷却を必要とする標準的な合成が主な焦点の場合:二重層(ジャケット付き)リアクターは業界標準であり、最も多用途な選択肢です。

- 高精度、低温、または熱に敏感な反応が主な焦点の場合:三重層リアクターは、最適な結果と効率に必要な断熱性と安定性を提供します。

各層の役割を理解することで、プロセスが必要とする正確な熱制御を提供するリアクターを選択できるようになります。

概要表:

| リアクタータイプ | 主な特徴 | 主な使用例 |

|---|---|---|

| 単層 | 基本的な設計。統合されたジャケットなし | 外部バス/マントルによる基本的な加熱 |

| 二重層(ジャケット付き) | 熱媒体循環のための外部ジャケット | 正確な加熱/冷却を必要とする標準的な合成 |

| 三重層(断熱) | 最大限の熱安定性のための真空断熱 | 高精度、低温、または熱に敏感な反応 |

適切なガラスライニングリアクターで化学プロセスを最適化する準備はできましたか?

KINTEKは、お客様固有の熱制御ニーズに合わせて調整されたフルレンジのガラスライニングリアクターを含む、高品質の実験装置の提供を専門としています。生産規模の拡大であれ、デリケートな反応のための精度が必要であれ、当社の専門家が効率の向上、安全性の確保、歩留まりの改善に役立つ理想的な機器の選択をお手伝いします。

アプリケーションについて相談し、パーソナライズされた推奨事項を得るために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 多様な科学的用途に対応するカスタマイズ可能な実験室用高温高圧リアクター

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- スーパー密閉電解電気化学セル