真空注型プロジェクトの典型的なエンドツーエンドのタイムラインは、7〜10営業日です。この期間は、最初のマスターパターンの作成から、完成した部品の小ロットの納品まですべてのプロセスを網羅しています。単一の部品を物理的に注型する作業自体は非常に高速ですが、プロジェクト全体の期間は、主に必要な準備段階と硬化段階によって決まります。

核心的な洞察は、真空注型の速さは、高精度の部品のバッチを迅速に生産できる点にあるということです。しかし、プロジェクトの総リードタイムは、注型自体ではなく、マスターパターンの事前の作成と、シリコーン金型に必要な避けられない硬化時間によって決定されます。

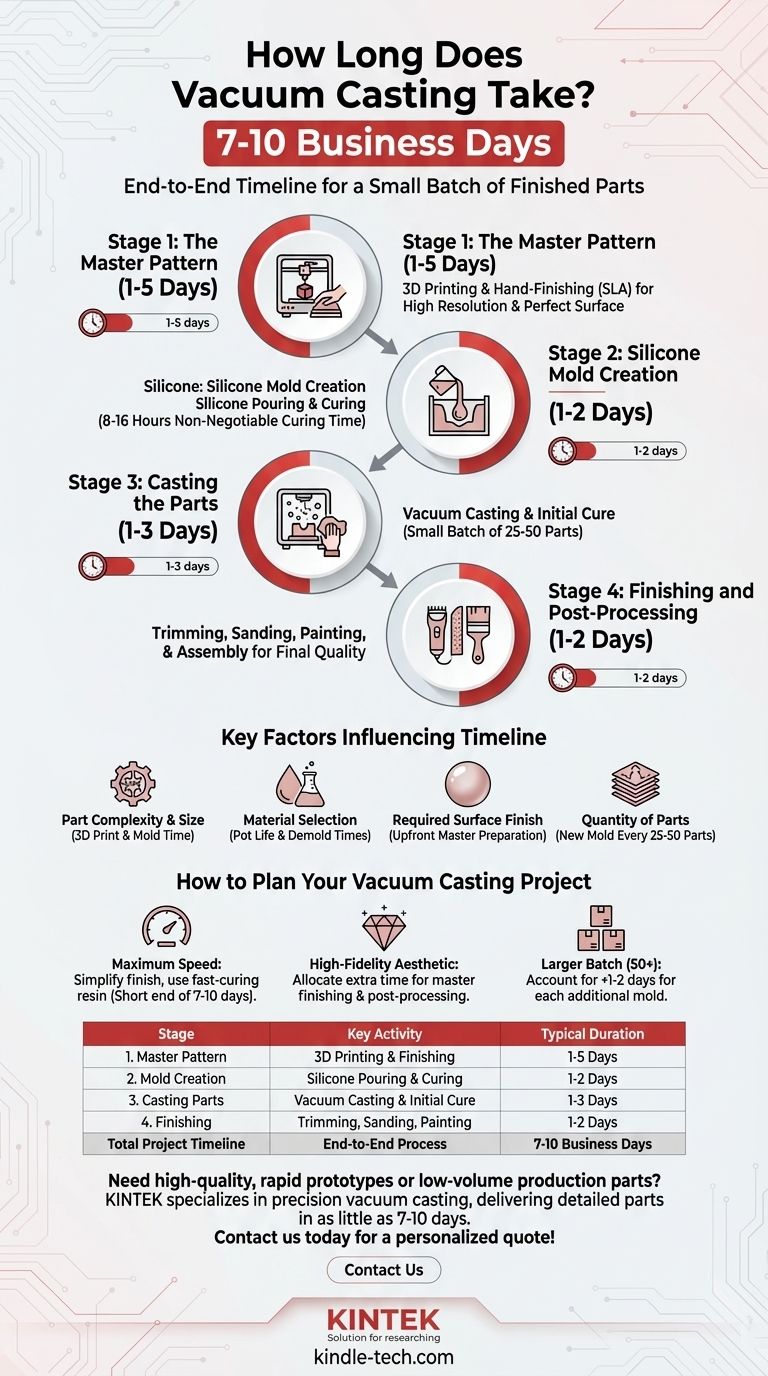

段階別のタイムラインの内訳

時間がどこに使われるかを理解するためには、真空注型を多段階のプロセスとして捉えることが不可欠です。各段階には、全体の期間に寄与する独自のタイムラインがあります。

ステージ1:マスターパターン(1〜5日)

最初のステップは、マスターパターンとして知られる、完璧で高品質なオリジナル部品を作成することです。これは、シリコーン金型を作成するために使用されるモデルです。

通常、マスターパターンはSLA(光造形法)などの高解像度3Dプリンティングによって製造されます。必要な時間は、部品のサイズと複雑さに大きく依存します。

印刷後、パターンは目的の表面の質感を達成するために、研磨、研磨、塗装といった丁寧な手作業による仕上げが必要です。この仕上げ作業は極めて重要です。なぜなら、マスターのわずかな欠陥も、注型されるすべての部品に複製されるからです。

ステージ2:シリコーン金型の作成(1〜2日)

マスターパターンが完成すると、それはキャスティングボックス内に固定され、液体シリコーンがその周りに注がれます。ここで、無視できない重要な待機期間が発生します。

シリコーンは硬化して、固体で柔軟な金型になる必要があります。この硬化プロセスは、室温で通常8〜16時間かかりますが、加熱によってわずかに促進することができます。この段階を急ぐことはできず、そうすると金型の完全性が損なわれます。

ステージ3:部品の注型(1〜3日)

これはプロセスのうち最も速い段階です。マスターパターンは硬化した金型から取り出され、正確な空洞が残ります。その後、金型は真空チャンバー内に配置され、ポリウレタン樹脂が空洞に注がれます。真空によってすべての気泡が除去され、完璧でボイドのないコピーが保証されます。部品自体の硬化は、材料に応じて数分から数時間で完了します。

1人の技術者が、1つの金型を使用して、わずか数日で25〜50個の小ロットを生産できます。

ステージ4:仕上げと後処理(1〜2日)

部品が型から取り出された後、最終的な仕上げが行われます。これには、余分な材料(バリ)のトリミング、研磨、塗装、またはねじインサートの取り付けなどが含まれる場合があります。

この段階に必要な時間は、最終部品の仕上げ要件の複雑さに完全に依存します。

タイムラインに影響を与える重要な要因

いくつかの変数が、典型的な7〜10日間の期間を短縮または延長する可能性があります。それらを理解することで、より良いプロジェクト計画が可能になります。

部品の複雑さとサイズ

より大きく、より複雑な部品は、マスターパターンの3Dプリントに時間がかかり、より複雑な金型作成戦略が必要になる場合があり、全体的な時間に加算されます。

材料の選択

異なるポリウレタン樹脂は、異なるポットライフ(作業時間)と離型時間(硬化時間)を持っています。これらは通常数時間単位ですが、特殊な材料はより長い硬化サイクルを必要とし、製造段階を延長させる可能性があります。

要求される表面仕上げ

プロジェクトで完璧な高光沢または特定のテクスチャ仕上げが必要な場合は、ステージ1でのマスターパターンの準備により多くの時間を割り当てる必要があります。この時間への事前の投資は、最終部品の品質として報われます。

部品の数量

1つのシリコーン金型には限られた寿命があり、劣化し始めるまでに通常25〜50個の部品を製造できます。100個の部品が必要な場合は、2つ目の金型を作成する必要があり、これは実質的に1〜2日の金型作成ステージを繰り返すことになります。

真空注型プロジェクトの計画方法

このタイムラインの理解を活用して、開発サイクルの現実的な期待値を設定してください。

- 最優先事項が最大のスピードである場合:部品の仕上げ要件を簡素化し、標準的で速硬化性の樹脂を選択して、プロジェクトが7〜10日間のスペクトルの短い端に留まるようにします。

- 最優先事項が高忠実度の外観である場合:計画において、丁寧なマスターパターンの仕上げや、塗装や組み立てなどの後処理ステップのために余分な時間を確保してください。

- 最優先事項がより大きなバッチ(50個以上)である場合:注文を完了するために必要となる、各新しいシリコーン金型の作成に追加で必要な1〜2日間を必ず考慮に入れてください。

これらの段階を理解することで、プロジェクトのタイムラインを正確に予測し、真空注型をその意図された目的(高品質で少量生産の部品を精度とスピードで提供すること)のために活用することができます。

要約表:

| ステージ | 主な活動 | 標準的な期間 |

|---|---|---|

| 1. マスターパターン | 3Dプリントと仕上げ | 1〜5日 |

| 2. 金型作成 | シリコーンの注型と硬化 | 1〜2日 |

| 3. 部品の注型 | 真空注型と初期硬化 | 1〜3日 |

| 4. 仕上げ | トリミング、研磨、塗装 | 1〜2日 |

| プロジェクトの総タイムライン | エンドツーエンドのプロセス | 7〜10営業日 |

高品質なラピッドプロトタイプや少量生産部品が必要ですか?

KINTEKは精密な真空注型サービスを専門としており、最短7〜10日で詳細で機能的な部品をお届けします。当社のラボ機器と消耗品に関する専門知識により、お客様のプロジェクトが優れた材料と細心の職人技の恩恵を受けることが保証されます。

プロジェクトのタイムラインについてご相談いただき、個別のお見積もりを取得するために、今すぐお問い合わせください!

ビジュアルガイド