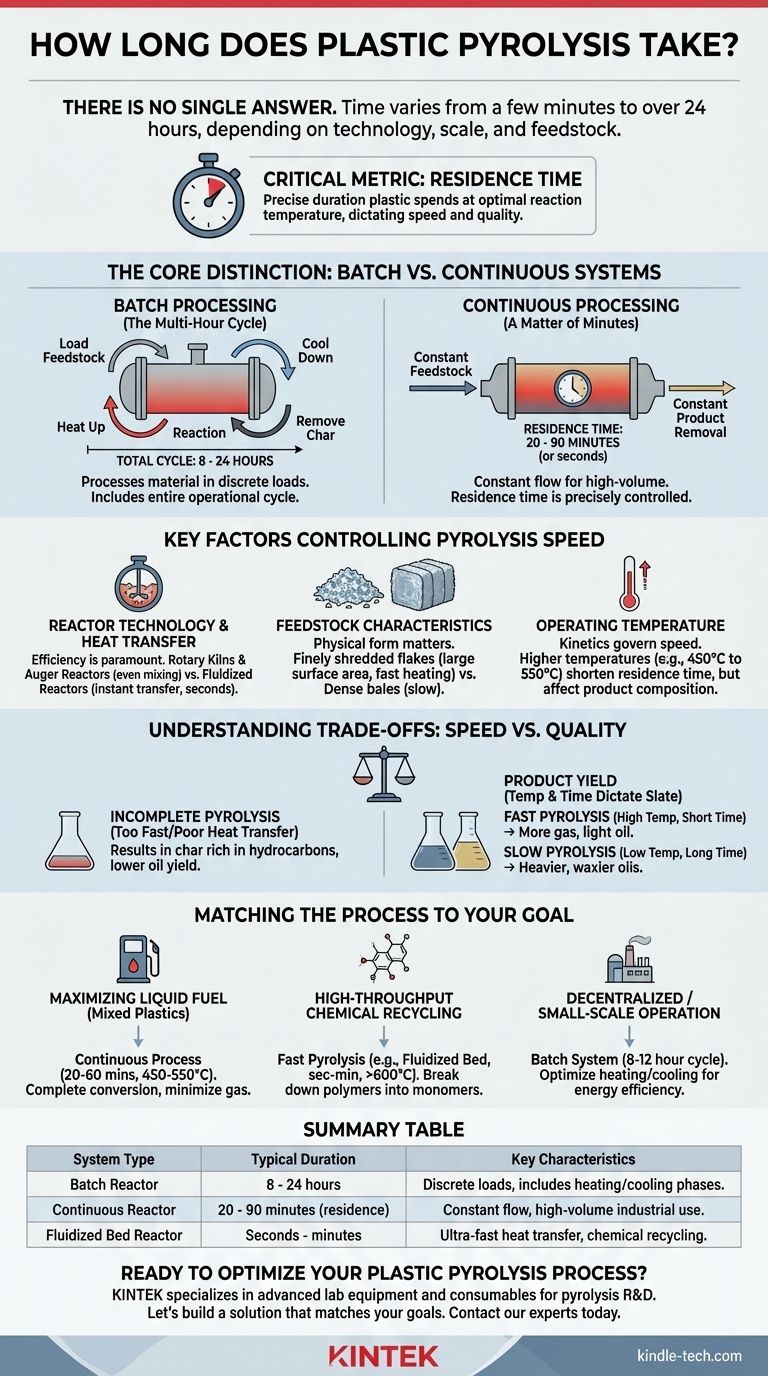

プラスチック熱分解にかかる時間には単一の答えはありません。数分から24時間以上まで幅があります。持続時間は固定された数値ではなく、使用される技術、操作の規模、処理されるプラスチックの特定の特性によって完全に決定される変数です。連続式の工業プラントでは30分未満でプラスチックを処理するかもしれませんが、よりシンプルなバッチ式反応器では、完全なサイクルを完了するのに8〜12時間かかります。

重要な指標は総運転時間ではなく、滞留時間です。これは、プラスチックが最適な反応温度で費やす正確な時間です。これは反応器の設計によって決定され、速度と最終製品の品質の両方を決定する重要な要素です。

核心的な区別:バッチシステムと連続システム

熱分解の持続時間に最も大きな影響を与える要因は、システムの基本的な設計です。つまり、材料を個別の負荷で処理するか(バッチ式)、一定の流れで処理するか(連続式)です。

バッチ処理:数時間のサイクル

バッチ式反応器は原料を充填し、密閉し、目標温度まで加熱されます。プラスチックの全量が一度に処理されます。

バッチシステムの総運転サイクルは長く、しばしば8〜24時間かかります。これには、充填、初期の加熱期間、実際の熱分解反応時間、冷却段階、そして最後に固形残渣(チャー)の除去が含まれます。化学反応自体は数時間しかかからないかもしれませんが、プラントのスループットは運転サイクル全体によって定義されます。

連続処理:数分の問題

連続式反応器は、原料がシステムに継続的に供給され、製品が継続的に除去される大規模な工業用途向けに設計されています。

ここでは、重要な指標は滞留時間であり、これは正確に制御できます。ほとんどの連続プラスチック熱分解システムでは、この滞留時間は20〜90分です。流動床反応器のような高度なシステムでは、非常に効率的な熱伝達により、わずか数秒から数分という短時間で処理できます。

熱分解速度を制御する主要因

システムの種類を超えて、いくつかの変数が熱分解反応の速度を直接制御します。これらを理解することは、システムを設計または評価する上で非常に重要です。

反応器技術と熱伝達

熱伝達の効率は最も重要な技術的変数です。プラスチックは効果的に熱分解するために、均一に中心まで加熱される必要があります。

異なる反応器設計は、これをさまざまな成功度で達成します。ロータリーキルンやオーガー反応器は、材料を転がしたり混合したりして均一な加熱を確保し、流動床反応器は微細なプラスチック粒子を高温ガス中に浮遊させ、ほぼ瞬時の熱伝達を可能にし、したがって非常に短い滞留時間を実現します。

原料の特性

プラスチック原料の種類と準備は、処理時間に大きく影響します。

ポリエチレン(PE)やポリプロピレン(PP)のようなプラスチックは、特定の温度でクリーンに熱分解します。PETのような材料は異なる条件を必要とし、より複雑になる可能性があります。さらに重要なのは、物理的な形態です。細かく粉砕されたプラスチックフレークは、表面積がはるかに大きく、密度の高い未粉砕のベールよりもはるかに速く加熱されます。

運転温度

熱分解反応は速度論によって支配され、高温はより速い反応につながります。温度を450°Cから550°Cに上げると、必要な滞留時間を大幅に短縮できます。

しかし、単に温度を上げるだけでは常に良いとは限りません。それは出力製品の組成も変化させるからです。

トレードオフの理解:速度 vs. 品質

速度のみを最適化すると、プロセス全体の効率と経済的実現可能性が損なわれる可能性があります。

不完全な熱分解のリスク

滞留時間が短すぎるか、熱伝達が不十分な場合、プラスチックが完全に変換されない可能性があります。これにより、炭化水素が豊富なチャー残渣が生成され、液体油の収量が大幅に低下し、価値の低い固形副産物が生成されます。

製品収量への影響

温度と滞留時間の組み合わせが、最終製品の構成を決定します。

高速熱分解(高温、短滞留時間)は、長いポリマー鎖をより小さな分子に「分解」する傾向があり、より多くのガスと、より軽く低粘度の油を生成します。低速熱分解(低温、長滞留時間)は、より重く、ワックス状の油と少ないガスを生成することがよくあります。

エネルギー消費とスループット

連続システムは滞留時間の点で非常に高速ですが、その全体的なスループットは、その高い設備投資と複雑さを正当化する必要があります。長いバッチサイクルは非効率に見えるかもしれませんが、熱損失を最小限に抑えるように適切に設計されていれば、小規模な操作にはよりエネルギー効率が高く、費用対効果が高い場合があります。

プロセスを目標に合わせる

「適切な」持続時間は、あなたの運用目標に完全に依存します。情報に基づいた決定を下すには、プロセスパラメータを希望する結果と一致させる必要があります。

- 混合プラスチックからの液体燃料の最大化が主な焦点の場合: 中程度の温度(450〜550°C)で20〜60分の滞留時間を持つ連続プロセスを目指し、過剰なガスへの分解なしに完全な変換を確実にします。

- 高スループットの化学リサイクルが主な焦点の場合: 高温(600°C以上)で数秒または数分で測定される滞留時間を持つ流動床反応器のような高速熱分解プロセスは、ポリマーをモノマーのような基本的な化学原料に分解するのに理想的です。

- 分散型または小規模な操作が主な焦点の場合: 8〜12時間のサイクルを持つバッチシステムが、多くの場合、最も実用的な選択肢です。エネルギー効率のために加熱および冷却サイクルを最適化し、一貫した原料準備を確保することに焦点を当てるべきです。

最終的に、熱分解の持続時間を制御する変数を理解することで、単なる時間の問題を超えて、真に効果的なシステムを設計できるようになります。

要約表:

| システムタイプ | 典型的な持続時間 | 主な特徴 |

|---|---|---|

| バッチ反応器 | 8 - 24時間 | 材料を個別の負荷で処理します。加熱、反応、冷却段階を含みます。 |

| 連続反応器 | 20 - 90分(滞留時間) | 一定の供給と製品除去。大量の工業用途に最適です。 |

| 流動床反応器 | 数秒 - 数分 | 超高速熱伝達。モノマーへの化学リサイクルに最適です。 |

プラスチック熱分解プロセスを最適化する準備はできていますか?

KINTEKでは、熱分解の研究開発に特化した高度なラボ機器と消耗品を提供しています。バッチシステムから連続システムへのスケールアップ、または原料準備の最適化など、当社の専門知識は、より高い収量、より良い製品品質、そしてより大きな効率を達成するのに役立ちます。

あなたの目標に合ったソリューションを構築しましょう。 今すぐ当社の専門家にお問い合わせください。KINTEKがお客様のラボの熱分解イノベーションをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器